|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

Динамическая характеристика резания

Динамическая характеристика резания как элемента динамической системы станка представляет собой зависимость изменения силы резания от вызвавшего это изменение относительного смещения заготовки и инструмента. Ниже дается теоретический вывод динамической характеристики резания, основанный на анализе полного выражения силы. Это выражение силы резания основано на эмпирических зависимостях и потому имеет определенные границы применения; в частности, оно не отражает особенностей замкнутой деформационной системы и ее сложных связей, присущих процессу резания. Однако выражение силы резания позволяет обнаружить важные закономерности, составляющие основу динамической характеристики, которую можно рассматривать как первое приближение. Пользуясь этой характеристикой, можно расчетом определить влияние режимов резания, геометрии инструмента и обрабатываемого материала на динамические процессы, происходящие в станках при обработке металлов и, в частности, на условия появления автоколебаний при резании. Динамическая характеристика процесса резания может быть построена только для условий, когда процесс является собственно устойчивым, т. е. для условий образования сливной стружки.

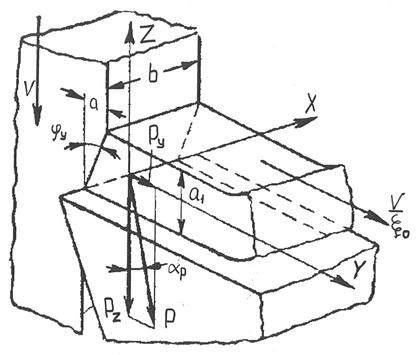

Рис.1.8. Схема зоны резания при формировании сливной стружки

На рис.1.8 дана схема зоны резания при формировании сливной стружки. Взят простейший случай прямоугольного свободного резания одним резцом. При малой протяженности режущей кромки и малости относительных смещений резца и заготовки можно пренебречь угловыми смещениями и рассматривать только линейные по трем осям координат, которые показаны на рис.1.8. Смещение по нормали к поверхности резания (по оси Y) вызывает изменение: толщины «а» срезаемого слоя; скорости скольжения стружки по передней поверхности резца; переднего угла или соответственно угла между обрабатываемой поверхностью и действительной скоростью резания; заднего угла или, иначе, контакта задней поверхности с поверхностью резания. Смещение по касательной к поверхности резания в направлении скорости резания (по оси Z) вызывает изменение величины скорости резания. Смещение по касательной к поверхности резания (по оси X) вызывает изменение направления скорости в плоскости резания и скорости скольжения стружки по передней поверхности резца. Влияние этого смещения на силы резания в практике проявляется мало, поэтому обычно его не учитывают, хотя в некоторых условиях оно и может играть важную роль. Существующие представления о характере влияния деформаций УС на силу резания можно разделить на три группы. Принято считать, что изменение силы резания определяется следующими изменениями условий резания: 1) изменением величины скорости резания или скорости 2) изменением сечения срезаемого слоя при условии резания 3) изменением углов резания в связи с изменением направления вектора скорости резания. Первая группа представлений получила широкую известность при объяснении природы автоколебаний наличием так называемых «падающих» участков зависимости величины силы резания от скорости. Такая зависимость легко устанавливается экспериментом при стационарных режимах обработки. Попытки расчета с применением полученных коэффициентов этой зависимости, как известно, не дают приемлемых результатов. Известно также, что многие явления, наблюдаемые при автоколебаниях, не могут быть объяснены указанной зависимостью. Опыт показывает, что при быстром изменении скорости, например при колебаниях, сила резания изменяется очень мало, значительно меньше, чем при стационарном резании на соответствующих скоростях. Это объясняется тем, что скорость влияет непосредственно не на силу, а главным образом на количество выделяемого тепла и связанное с ним изменение температуры, свойств материала стружки, ее контактное взаимодействие с резцом и т. п., вызывающих изменение силы резания. Известная инерционность тепловых процессов существенно ослабляет эффект влияния изменения скорости на силу резания. Таким образом, несмотря на то, что скорость резания оказывает большое влияние на характер стружкообразования, достаточно быстрое ее изменение при оценке влияния малых смещений УС на процесс резания оказывается второстепенным фактором. Отметим, однако, что возможно использование скоростной зависимости как формы, удобной для анализа при условии подбора эквивалентного значения коэффициентов. Кроме того, при значительных изменениях величины скорости ее влияние может стать существенным. Отставание изменения силы от изменения скорости как следствие указанной выше инерционности может быть учтено в форме апериодической зависимости, характеризуемой некоторой постоянной времени. Опираясь на современное учение о резании металлов, можно показать, что по своему физическому существу процесс стружкообразования приводит к смещению во времени изменения силы резания по отношению к вызвавшему это изменение, фактору. Общее изменение (отклонение, приращение, вариация) dP cилы резания может быть получено в первом, линейном приближении как сумма отдельных изменений, вызванных различны факторами. В соответствии с изложенным выше будем различать составляющие общего изменения силы резания, определяемые соответственно: dPa — изменением толщины а срезаемого слоя, которое в данном случае дает изменение сечения срезаемого слоя; dPγ—изменением переднего угла γ; dPα — изменением заднего угла α. Изменение силы, действующей на передней поверхности резца и зависящей от первых двух составляющих, обозначим dPαγ. Если то где Значения коэффициентов (частных производных функции Р) при каждом переменном определяются на основании экспериментальных данных. К настоящему времени накоплен обширный материал по статическим зависимостям силы резания от изменения различных параметров, например толщины срезаемого слоя, переднего угла и т. п.

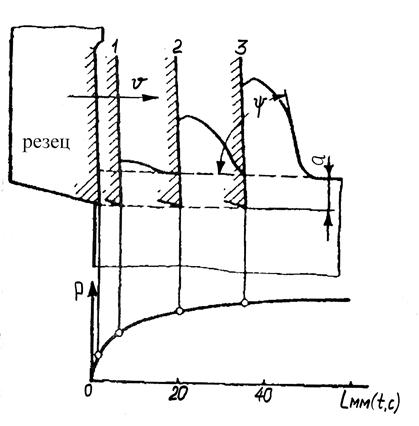

Рис.1.9. Последовательные стадии стружкообразования и изменение сил резания.

Однако этих зависимостей недостаточно при анализе динамических, быcтpо протекающих процессов. Не всегда изменение силы во времени успевает за изменением того или иного параметра. Очень большое значение имеет инерционность, которая определяется ограниченностью скорости нагружения деформируемого объема. Эта инерционность является общей для всех процессов деформирования материалов (резания, трения, прокатки и т. п.). Дальнейший анализ проведен применительно к двум случаям: 1. Сила резания определяется силами, действующими на 2. Сила резания определяется силами, действующими на Первый случай имеет место при изменении условий резания только за счёт изменения припуска, как например, при обтачивании эксцентричной заготовки. При этом силы на задней поверхности резца не изменяются. Второй случай является более общим и характеризуется тем, чтo изменение условий резания происходит за счет относительных смещений резца и заготовки. При этом меняются силы на передней и на задней поверхностях. Обычно время таких смещений, например, при автоколебаниях значительно меньше времени изменения припуска, если таковое имеется. Поэтому во втором случае во многих задачах припуск можно считать постоянным. Анализ первого случая. Проследим за изменением силы резания, действующей на передней поверхности резца, при скачкообразном изменении толщины срезаемого слоя. На рис.1.9 схематически показаны последовательные стадии движения резца, заготовки и стружки, а также соответствующее этому перемещению изменение силы резания при врезании резца на полую глубину. Резкое возрастание силы в начальный момент, связанное с созданием упругого напряженного состояния и переходом его в пластическое, постепенно уменьшается по мере перемещения стружки по передней поверхности резца. Поскольку сходящая стружка образовывалась при неустановившемся значении давлений и площади контакта на передней поверхности резца, то она имеет переменную толщину по длине контакта. По мере продвижения более толстых участков стружки по резцу эта переменность толщины уменьшается. Говоря ниже о силе резания, будем иметь в виду ее главную составляющую Так как

то сила резания определяется не толщиной срезаемого слоя, а толщиной стружки

здесь Полагая

где Тр – постоянная времени переднего угла; Кр – коэффициент резания

здесь Перейдем к анализу второго случая, где необходим учет сил на задней поверхности. Как указывалось выше, для многих задач второго случая изменение толщины срезаемого слоя равно относительному смещению резца и заготовки по нормали к поверхности резания, т.е. а = у. Изменение контактного давления на задней поверхности определяется изменением скорости смещения резца по оси У. Переходя к операторной форме записи и суммируя

где Введение представления о постоянных времени переднего и заднего углов позволяет объективно оценить влияние их изменения на динамику процесса резания. Это удобно сделать, представив характеристику в частотной форме. полную характеристику представим в виде произведения двух характеристик:

где

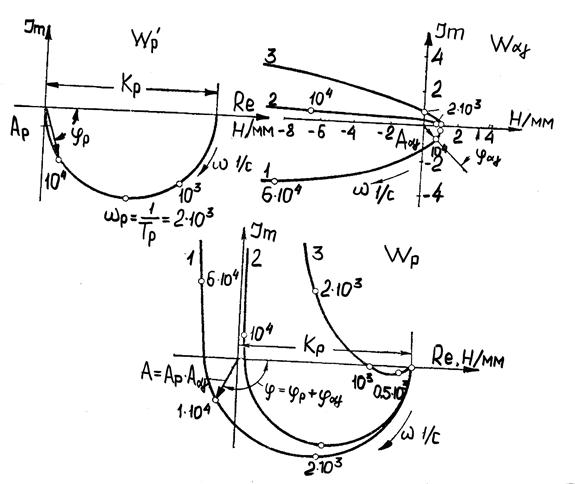

На рис.1.10 приведены амплитудно-фазовые частотные характеристики Характеристика Вид характеристики Умножение характеристик При анализе следует учитывать, что частотный диапазон практически ограничен и его можно разделить на следующие области: низкочастотная

Среднечастотная

Высокочастотная

Среднечастотная область охватывает так называемые «низкочастотные» автоколебания при резании (до 500 гц), высокочастотная - «высокочастотные» автоколебания (порядка 1000 – 15000 гц). В выражениях можно пренебречь высшими членами операторного полинома, стоящего в числителе, а тогда

В частотной форме характеристика имеет вид

Рис.1.10. Амплитудно-фазовые частотные характеристики процесса резания:

Иначе говоря, для условий, охватывающих, как указано, область так называемых низкочастотных автоколебаний, роль изменения переднего и заднего углов при смещениях несущественная. Однако при обработке с малыми усадками материалов, имеющих невысокую пластичность, а также в области высоких частот влияние изменения переднего угла становится существенным. Влияние изменения заднего угла возрастает также по мере затупления инструмента. То и другое выражается увеличением Коэффициенты и постоянные времени так же, как и сама характеристика, могут быть получены экспериментально. Для этого искусственно создается изменение припуска или относительное смещение резца и заготовки по какому-либо закону (синусоидальные колебания, ступенчатое возрастание или уменьшение и т.п.). Малоинерционной аппаратурой фиксируется изменение толщины срезаемого слоя и силы резания. Учет упругой составляющей изменения силы резания не изменяет вида динамической характеристики. Элементарные выкладки показывают, что выражение постоянной времени Тр стружкообразования не меняется и, следовательно, ее величина определяется только пластическим деформированием. Не изменяются также Предварительная экспериментальная проверка полученных теоретических результатов была выполнена при свободном резании меди и алюминия резцами из стали РФ9 со следующей геометрией: γ = 20°; α = 10°. Скорость резания 0,2 м/мин, толщина срезаемого сдоя изменялась от 0,1 до 0,7 мм.

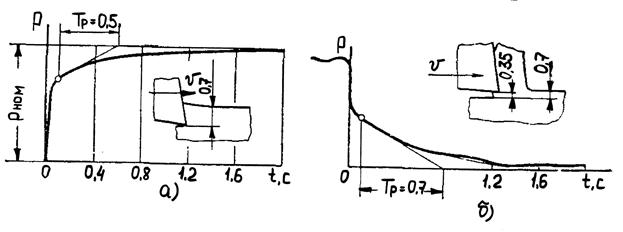

Рис.1.11. Осциллограммы силы резания при ступенчатом изменении толщины среза: а – путем изменения припуска от 0 до 0,7 мм; б – путем смещения резца от а = 0,7 до а = 0,35 мм

На рис.1.11 показаны осциллограммы изменения силы резания при врезании на полную толщину срезаемого слоя рис.1.11, а) и при резком изменении толщины срезаемого слоя в процессе резания (рис.1.11, б). Там же показана методика кривой переходного процесса для получения значений

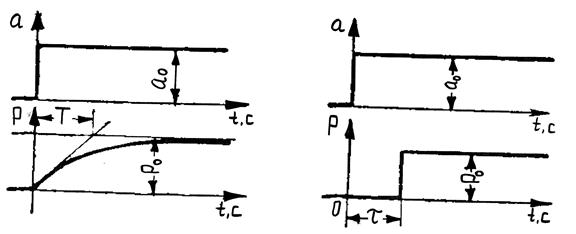

где а – величина изменения толщины срезаемого слоя. В такой форме характеристика носит название временной динамической характеристики. Существует понятие «запаздывания» силы резания к изменению толщины срезаемого слоя. Смысл этого понятия принципиально отличается от изложенного понятия «отставания». Разницу между ними легче понять на примере переходного процесса при скачкообразном изменении сечения срезаемого слоя. При «отставании» переходный процесс имеет вид, показанный на рис.1.12,а. при «запаздывании» переходный процесс показан на рис.1.12,б. Сила резания меняется так же скачком, как и срезаемый слой, но через некоторый промежуток времени τ, называемый постоянной времени запаздывания. Однако при синусоидально изменении срезаемого слоя оба представления приводят к одинаковому фазовому сдвигу между силой и срезаемым слоем. Полученное выражение динамической характеристики может быть обобщено на резание другими видами инструмента. Оно справедливо для всех случаев. Где справедливо исходное общее выражение силы резания. В остальных случаях оно может быть использовано с соответствующим приближением или при непосредственном экспериментальном определении коэффициентов и постоянных времени. Например, известно, что при больших отрицательных передних углах усадка уже не является.

Рис.1.12. Переходный процесс при наличии «отставания» (а) и «запаздывания» (б)

Дата добавления: 2015-01-18 | Просмотры: 1826 | Нарушение авторских прав |

, (1.23)

, (1.23) , (1.24)

, (1.24) (1.25)

(1.25)

.

. , (1.26)

, (1.26) (1.27)

(1.27) ; b – ширина срезаемого слоя;

; b – ширина срезаемого слоя;  ;

;  - коэффициент усадки стружки.

- коэффициент усадки стружки. и b постоянными, получаем зависимость изменения

и b постоянными, получаем зависимость изменения  силы резания на передней поверхности резца от изменения толщины срезаемого слоя

силы резания на передней поверхности резца от изменения толщины срезаемого слоя , (1.28)

, (1.28) . (1.29)

. (1.29) - удельная сила резания, отнесенная к площади срезаемого слоя.

- удельная сила резания, отнесенная к площади срезаемого слоя. с

с  , получаем

, получаем , (1.30)

, (1.30) - постоянная времени заднего угла.

- постоянная времени заднего угла. , (1.31)

, (1.31) ; (1.32)

; (1.32) . (1.33)

. (1.33) ,

,  и

и  , построенные в плоскости комплексного переменного, где А равно отношению амплитуды силы к амплитуде срезаемого слоя, а φ - фазовый сдвиг между силой и толщиной срезаемого слоя.

, построенные в плоскости комплексного переменного, где А равно отношению амплитуды силы к амплитуде срезаемого слоя, а φ - фазовый сдвиг между силой и толщиной срезаемого слоя. зависит от знака

зависит от знака  . Если

. Если  >0 – фаза характеристики положительна. Если

>0 – фаза характеристики положительна. Если  <0 – фаза отрицательна.

<0 – фаза отрицательна. и

и  для получения

для получения  сводится к умножению их амплитуд и алгебраическому сложению фаз. При этом обнаруживается, что отставание силы от изменения срезаемого слоя увеличивается, если

сводится к умножению их амплитуд и алгебраическому сложению фаз. При этом обнаруживается, что отставание силы от изменения срезаемого слоя увеличивается, если  <0 и уменьшается, если

<0 и уменьшается, если  >0. В этом проявляется эффект противоположного действия изменения переднего и заднего углов резца с изменением величины и направления скорости резания.

>0. В этом проявляется эффект противоположного действия изменения переднего и заднего углов резца с изменением величины и направления скорости резания. ;

;

.

.

.

.

;

;  ;

;  ;

;  ;

;  ;

;  ;

;  ;

;

и

и  .

. и

и  .

.

. Форма кривой хорошо согласуется с теоретической. Последняя получается при подстановке в простейшую, но достаточно точную для практических целей форму динамической характеристики резания вместо у его выражения при скачкообразном изменении:

. Форма кривой хорошо согласуется с теоретической. Последняя получается при подстановке в простейшую, но достаточно точную для практических целей форму динамической характеристики резания вместо у его выражения при скачкообразном изменении: ,

,