|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

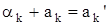

единицы наработки машины за ремонтный цикл

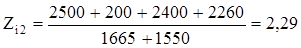

По формуле (7.6), подставляя в нее исходные данные из таблицы, последовательно определяем себестоимость единицы наработки машины при различном числе межремонтных периодов за цикл. Так, при двух межремонтных периодах себестоимость

Аналогичным образом определяется себестоимость единицы наработки при любом другом числе межремонтных периодов за ремонтный цикл. Как следует из полученных данных, наиболее низкая себестоимость единицы наработки станка в данном примере достигается при трех межремонтных периодах за ремонтный цикл, что соответствует его продолжительности 4490 единиц наработки.

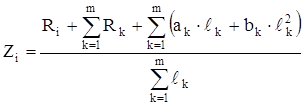

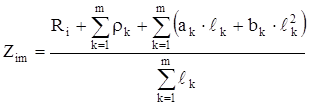

Себестоимость единицы наработки машины за ремонтный цикл зависит не только от числа межремонтных периодов, но и продолжительности каждого из них. Величина себестоимости зависит от того, через какие периоды проводятся плановые текущие ремонты, так как проведение последних, с одной стороны, увеличивает себестоимость по этой статье затрат, а с другой, - уменьшает эксплуатационные расходы в межремонтных периодах, по другим статьям - снижает себестоимость. Это вытекает из п. 7.3, где было исследовано изменение себестоимости единицы наработки в отдельном межремонтном периоде. В рассмотренной только что методике расчета продолжительности ремонтного цикла варьируется только число межремонтных периодов при заданной их продолжительности. Обеспечивая отражение действительного изменения себестоимости единицы наработки машины в зависимости от продолжительности ремонтного цикла, этот метод не позволяет определить продолжительности межремонтных периодов, при которых будет получена наиболее низкая из возможных величина себестоимости. Следует подчеркнуть, что при любой фактической продолжительности межремонтных периодов, при некотором их числе, будет достигаться минимальное значение себестоимости за ремонтный цикл. Но каждому варианту периодичности проведения плановых текущих ремонтов за ремонтный цикл будет соответствовать свое значение минимума себестоимости. Данный метод анализа изменения себестоимости в отдельном ремонтном цикле сводится только к констатации наличия ее экстремального значения, но не отвечает на вопрос, как установить периодичность проведения плановых текущих ремонтов, при которой можно обеспечить наиболее низкую себестоимость1. Отмеченный недостаток ни в коем случае не следует считать достаточным основанием для отказа от использования рассматриваемого метода расчета продолжительности ремонтного цикла. Этот метод обладает весьма важным преимуществом - простотой. Он может найти широкое использование при укрупненных расчетах и при исследованиях фактического изменения себестоимости за ремонтный цикл, когда не ставится задача определения продолжительности периодов между плановыми текущими ремонтами. В практических расчетах в большинстве случаев установленное укрупненным расчетом число межремонтных периодов совпадает с числом, рассчитанным на основе описанного ниже уточненного метода. Однако продолжительности ремонтных циклов в единицах наработки, рассчитанные обоими путями, могут не совпадать ввиду довольно существенных различий из-за изменения продолжительности межремонтных периодов. Рассмотрим методику определения числа и продолжительности межремонтных периодов, обеспечивающих наиболее низкую из возможных при прочих равных условиях себестоимость единицы наработки машины в данном ремонтном цикле. На первый взгляд может показаться, что если продолжительность межремонтных периодов при данном их числе за ремонтный цикл будет обеспечивать минимальную себестоимость в каждом отдельном межремонтном периоде, то именно в этом случае будет достигнута наиболее низкая себестоимость за весь ремонтный цикл. Такое представление справедливо, но только в маловероятном частном случае, когда размеры минимальной себестоимости во всех отдельных межремонтных периодах будут равновелики. Практически такое совпадение не имеет места. Для того, чтобы обеспечить получение минимального значения себестоимости за весь ремонтный цикл, необходимо некоторое увеличение продолжительности тех межремонтных периодов, в которых размер минимальной себестоимости относительно ниже, чем в других периодах, и, наоборот, уменьшение тех межремонтных периодов, в которых размер минимальной себестоимости относительно выше. Только при этих условиях можно обеспечить достижение наиболее низкой себестоимости за данный ремонтный цикл. Таким образом, продолжительности межремонтных периодов, при которых обеспечиваются локальные минимумы себестоимости для каждого данного межремонтного периода, не обеспечивают минимальной себестоимости за ремонтный цикл. Кроме того, нужно учитывать, что расчеты себестоимости в отдельных межремонтных периодах проводились без учета затрат на капитальный ремонт, оказывающих весьма существенное влияние на продолжительность ремонтного цикла, и продолжительность межремонтного периода, с которого начинается ремонтный цикл, не была определена. Словом, даже если бы можно было принять, что найденные выше продолжительности межремонтных периодов обеспечат минимальную себестоимость за цикл, то продолжительность цикла все равно остается неизвестной, так как неизвестна величина первого межремонтного периода, являющаяся его составляющей. Задача установления продолжительности ремонтного цикла, при которой достигается наиболее низкая себестоимость единицы наработки с учетом возможности варьирования продолжительностью межремонтных периодов, является динамической, и ее решение достаточно сложно. Здесь уже нельзя применить графический метод, который использовался для определения продолжительности межремонтного периода, соответствующего минимуму себестоимости в отдельном межремонтном периоде. Возникает необходимость нахождения аналитического метода решения этой задачи. Для аналитического решения прежде всего необходимо найти зависимость между себестоимостью единицы наработки машины и продолжительностью межремонтных периодов для данного их числа за ремонтный цикл. Ниже рассмотрена методика определения продолжительности ремонтного цикла при различных закономерностях изменения удельных эксплуатационных затрат в межремонтных периодах, составляющих ремонтный цикл. Если возрастание удельных эксплуатационных расходов, исключая затраты на плановые текущие ремонты, подчиняется зависимости, близкой к линейной, то выражение себестоимости единицы наработки машины за ремонтный цикл можно представить следующим образом:

С помощью равенства (7.7) необходимо найти те значения межремонтных периодов, при которых для данного их числа за данный ремонтный цикл получится наименьшая средняя себестоимость единицы наработки машины. Определить искомую продолжительность каждого межремонтного периода можно также из (4.7), находя последовательно частные производные себестоимости по величине каждого межремонтного периода. Приравняем найденные выражения частных производных нулю для того, чтобы определить точки минимума. Получим систему уравнений, количество которых будет соответствовать числу межремонтных периодов и, следовательно, числу неизвестных Решив полученную систему уравнений, найдем в зависимости от используемого метода решения точное или приближенное значение продолжительности каждого из межремонтных периодов, при которой обеспечивается минимальная себестоимость единицы наработки машины за данный ремонтный цикл. Используя изложенную методику, определим в общем виде продолжительности межремонтных периодов

Для аналитического решения берем первые производные себестоимости по продолжительности первого, а затем второго межремонтных периодов. Приравнивая нулю найденные выражения частных производных, получим систему из двух квадратных уравнений с двумя неизвестными (

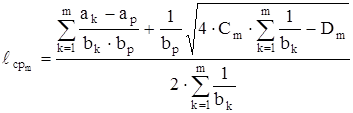

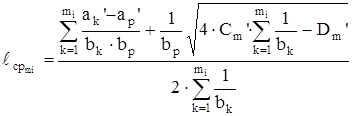

Аналогичным путем можно найти продолжительности межремонтных периодов при любом их числе m за ремонтный цикл. При mмежремонтных периодах за ремонтный цикл продолжительность любого p-гомежремонтного периода может быть определена по следующей формуле:

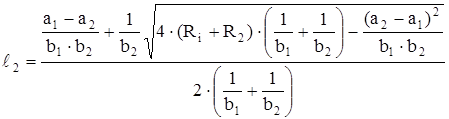

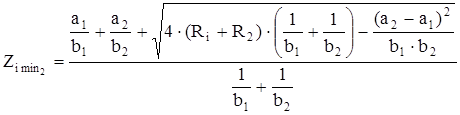

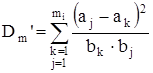

где k, j - по всем сочетаниям из mпо 2, при которых первая цифра больше второй. Определив искомые продолжительности межремонтных периодов для того или иного их числа за ремонтный цикл и подставив эти значения в (7.4), найдем наименьшее значение себестоимости, которое может быть достигнуто при прочих равных условиях для данного числа межремонтных периодов за данный цикл. Так, для двух межремонтных периодов значение минимальной себестоимости единицы наработки можно выразить следующим образом:

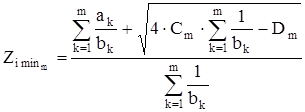

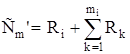

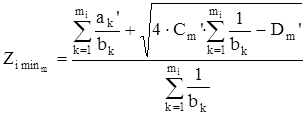

При числе межремонтных периодов за ремонтный цикл, равном m,минимальную себестоимость единицы наработки можно определить по формуле:

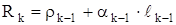

Таким образом, при каждом данном числе межремонтных периодов, составляющих ремонтный цикл, достигается свое значение минимальной себестоимости единицы наработки машины. Изменяются при этом и продолжительности межремонтных периодов, составляющих ремонтный цикл. Сравнивая полученные в результате таких расчетов значения минимальной себестоимости при различном числе межремонтных периодов за ремонтный цикл, нетрудно установить, при каком их числе достигается наименьшая себестоимость единицы наработки машины - абсолютный минимум для данного цикла. Зная продолжительности межремонтных периодов, соответствующие данному их числу за ремонтный цикл, можно определить продолжительность последнего как сумму межремонтных периодов. Подставив в формулу (7.11) значения входящих в нее величин, определяем последовательно продолжительности межремонтных периодов при различном их числе за ремонтный цикл. Величину минимальной себестоимости, соответствующую каждому данному числу межремонтных периодов за ремонтный цикл, рассчитываем по (7.13). Следует иметь в виду, что продолжительность ремонтного цикла, соответствующая достижению абсолютного минимума себестоимости единицы наработки, как и значение последней, не будут одинаковыми для всех циклов, Затраты на капитальные и плановые текущие ремонты, как и эксплуатационные затраты внутри межремонтных периодов, не остаются неизменными в течение всего срока службы машины, в связи с чем и изменяются продолжительности межремонтных периодов и ремонтных циклов и значения минимальной себестоимости, достигаемой на каждом из них. Как уже отмечалось выше, размер затрат на данный плановый текущий ремонт определяется не только его номером в ремонтном цикле и номером последнего в общем числе ремонтных циклов за срок службы машины, но и продолжительностью предшествующего ему межремонтного периода. Чем продолжительнее будет предшествующий плановому текущему ремонту межремонтный период, тем при прочих равных условиях будут выше затраты на его проведение. В первом приближении можно принять, что затраты на плановый текущий ремонт Rk, как функция продолжительности предшествующего ему межремонтного периода

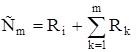

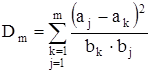

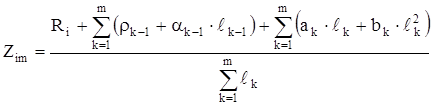

где В этом случае исходную формулу себестоимости единицы наработки машины за ремонтный цикл при линейном росте удельных эксплуатационных затрат в отдельных межремонтных периодах можно записать так:

Если обозначить

структурно полностью совпадающий с (7.4). Последнее означает, что и при этих исходных условиях для определения продолжительности межремонтных периодов и минимума себестоимости можно пользоваться теми же формулами (7.11) и (7.13), имея в виду, что вместо аk и Rk,в формулу будут входить Таким образом, формулы для определения продолжительности межремонтных периодов, при которых обеспечивается минимальная себестоимость за отдельный ремонтный цикл и размер последней с учетом роста затрат на плановый текущий ремонт в зависимости от продолжительности предшествующего ему межремонтного периода, могут быть записаны следующим образом:

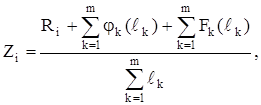

Здесь следует иметь в виду, что в последнем межремонтном периоде В большинстве случаев для самых различных видов машин удельные эксплуатационные расходы внутри межремонтного периода могут быть выражены с достаточным приближением с помощью линейных зависимостей. Разумеется, это не исключает возможности наличия в некоторых случаях нелинейного характера изменения удельных эксплуатационных расходов внутри межремонтных периодов. В связи с этим необходимо рассмотреть принципы решения этой задачи и при нелинейной зависимости роста удельных эксплуатационных затрат внутри межремонтных периодов. В общем виде себестоимость единицы наработки машины в отдельном ремонтном цикле можно записать так:

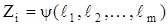

где В любом случае себестоимость Ziявляется функцией mпеременных, т.е. Для того, чтобы найти экстремум этой функции, необходимо решить систему из mнелинейных уравнений относительно Задача еще усложняется и в связи с тем, что в каждом отдельном межремонтном периоде в общем случае закономерность роста удельных эксплуатационных затрат может иметь особый характер, не совпадающий с другими периодами. Решение системы подобных уравнений особенно сложно. Однако все эти трудности не исключают принципиальной возможности решения такой системы с помощью приближенных методов. Эти методы определяются в значительной мере конкретным характером уравнений, входящих в систему, и поэтому нет смысла останавливаться на рассмотрении решения в общем виде. Решение рассматриваемой задачи значительно упрощается, если нелинейные функции изменения удельных эксплуатационных затрат в межремонтных периодах представить в виде линейных отрезков ломаной, приближающих данную кривую. При такой их интерпретации можно будет воспользоваться относительно простыми формулами (7.8) и (7.10), выведенными в разделе 7.5. Определение продолжительности ремонтного цикла этим методом имеет свои особенности. Рассмотрим вначале случай, когда рост удельных эксплуатационных затрат в межремонтных периодах протекает по классической схеме, т.е. имеет три характерных линейных участка: интенсивного роста вначале, замедленного в средней части и резкого в конце межремонтного периода. Как показывают исследования, продолжительность межремонтных периодов, при которой обеспечивается минимальная себестоимость единицы наработки машины, как за отдельный межремонтный период, так и за весь ремонтный цикл, как правило, не выходит за пределы средней части, соответствующей замедленному росту удельных эксплуатационных расходов. Если руководствоваться этими соображениями, то для решения задачи можно использовать формулы (7.11) и (7.13), подставляя в них параметры линейных зависимостей, характеризующих средние участки роста удельных эксплуатационных затрат в межремонтных периодах, входящих в ремонтный цикл. Этот путь решения следует считать наиболее приемлемым для практических расчетов, хотя он и не отличается достаточной строгостью. Здесь следует обратить внимание еще на одно обстоятельство, подтверждающее возможность использования этой методики расчета. Как правило, данными о росте всех составляющих удельных эксплуатационных расходов предприятия не располагают, в связи с этим их принимают неизменными. В результате этого расчетные продолжительности межремонтных периодов и ремонтного цикла окажутся несколько завышенными против истинных значений, обеспечивающих действительно минимальную себестоимость единицы наработки машины. Следовательно, возможная ошибка, допускаемая при использовании рассмотренного только что метода расчета, в какой-то мере компенсируется. Для более строгого расчета необходимо исследовать изменение себестоимости единицы наработки машины за ремонтный цикл с учетом всех участков, близких к линейным функций роста удельных эксплуатационных затрат в межремонтных периодах. Расчеты и в этом случае производятся по формулам (7.11) и (7.13), но при всех возможных сочетаниях линейных участков каждого данного межремонтного периода с остальными. Реализация расчетов по этой методике при использовании ЭВМ не вызывает особых затруднений. Таким образом, может быть определена продолжительность всех межремонтных периодов в цикле, включая и первый межремонтный период, в котором, если его рассматривать изолированно от других периодов, себестоимость единицы наработки монотонно возрастает, не принимая экстремального значения. В некоторых случаях не удается разграничить плановые текущие ремонты от неплановых и технического обслуживания машины, что исключает возможность расчета продолжительности ремонтного цикла через продолжительности межремонтных периодов как его составляющих. В этих случаях продолжительность ремонтного цикла может быть определена путем, аналогичным тому, который использовался для определения продолжительности отдельного межремонтного периода. Действительно все затраты, связанные с эксплуатацией машины, за исключением затрат на капитальный ремонт, должны представляться монотонно возрастающими. Иного представления изменения затрат сделать нельзя, так как не были установлены время проведения плановых текущих ремонтов и размер затрат по этой статье. Получается, что с увеличением продолжительности ремонтного цикла удельные затраты на капитальный ремонт убывают по гиперболической зависимости, в то время как удельные затраты по остальным статьям расходов монотонно возрастают. Нетрудно заметить, что эта задача аналогична рассмотренной выше для отдельного межремонтного периода. Следовательно, определение продолжительности ремонтного цикла и размера минимальной себестоимости единицы наработки машины может быть произведено по формулам, аналогичным выведенным ранее для отдельного межремонтного периода. При решении поставленной задачи может возникнуть вопрос: Нужно ли рассчитывать продолжительность ремонтного цикла через продолжительности межремонтных периодов, если имеется возможность рассчитать его сразу в целом? Оправдано ли такое усложнение расчетов? Рассмотренный только что метод расчета не дает возможности установить оптимальную продолжительность межремонтных периодов. Иными словами, при его применении нельзя активно влиять на изменение эксплуатационных затрат в ремонтном цикле. Проведение плановых текущих ремонтов в расчетные сроки позволяет снизить размер минимальной себестоимости, который может быть достигнут в данном ремонтном цикле и в целом за срок службы, что вполне оправдывает некоторое усложнение расчетов. Расчет продолжительности ремонтного цикла, проводимый без учета продолжительности межремонтных периодов, может считаться более целесообразным только в одном случае, если будет доказано, что проведение плановых текущих ремонтов внутри цикла себя не оправдывает. Однако при этом ремонтный цикл практически теряет закладываемый в него смысл, и его следует рассматривать не как цикл, а как межремонтный период. Если машина, кроме капитальных, подвергается еще средним ремонтам, то в этих случаях можно определять продолжительности условных ремонтных циклов, понимая под ними периоды между капитальным и средним ремонтом или двумя средними ремонтами, если их число в цикле больше одного. Иначе говоря, средний ремонт может рассматриваться как капитальный с учетом тактических затрат на его проведение. Однако это не исключает возможности расчета продолжительности полного ремонтного цикла, в состав которого будут входить и средние ремонты. В обоих случаях методика определения условного или полного ремонтного цикла и минимальной себестоимости сохраняется без изменений. Определить продолжительность цикла, при которой достигается минимальная себестоимость единицы наработки, можно не только для машины в целом, но и для отдельных ее агрегатов. Особенно важно знать изменение себестоимости работы отдельных агрегатов при агрегатно-узловом методе ремонта с тем, чтобы обеспечивать проведение ремонтов в экономически наивыгоднейшие сроки.

7.6. СЕБЕСТОИМОСТЬ ЕДИНИЦЫ НАРАБОТКИ ЗА СРОК СЛУЖБЫ

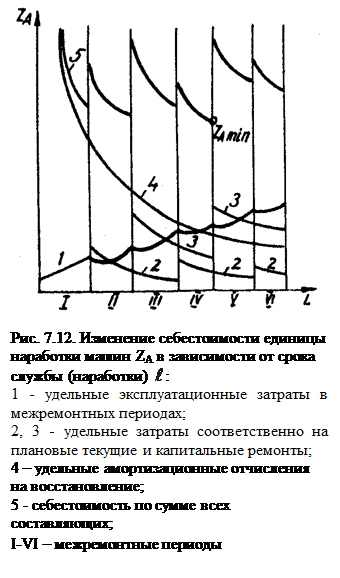

Проведенные исследования изменения себестоимости в отдельных межремонтных периодах и ремонтных циклах позволяют перейти к рассмотрению ее изменения в зависимости от общего срока службы машины. На рис. 7.12 представлены кривые изменения себестоимости единицы наработки машины в зависимости от срока службы. Как уже отмечалось, чем больше срок службы машины и, следовательно, больше суммарная ее наработка, тем меньше удельная величина амортизационных отчислений на восстановление (см. рис. 7.12, кривая 4). С этой точки зрения увеличение срока службы машины является весьма желательным, так как снижается себестоимость единицы наработки по этой статье затрат. Однако другие составляющие себестоимости с увеличением срока службы машины имеют тенденцию к возрастанию, увеличивая тем самым общую себестоимость. Разнонаправленный характер изменения составляющих себестоимости обусловливает наличие ее минимального значения при некотором сроке службы машины. Анализ изменения себестоимости в зависимости от срока службы машины будет неполноценным, если ограничиться только констатацией того, что при некоторой величине срока службы достигается наиболее низкое значение себестоимости. Для полного анализа необходимо рассмотреть методику определения срока службы машины, соответствующую минимальной себестоимости, и размер последней. Изменение себестоимости ZАв зависимости от срока службы машины представляет собой прерывную кривую 5 с несколькими локальными минимумами, что определяется характером ее изменения в отдельных межремонтных периодах и ремонтных циклах.

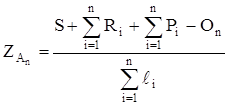

Если сравнивать не все сразу локальные минимумы себестоимости, а только те из них, которые находятся в пределах одного из ремонтных циклов, составляющих срок службы машины, то легко заметить, что наиболее низкое значение имеет тот локальный минимум, который находится в зоне окончания ремонтного цикла. На рис. 7.12 это соответствует четвертому межремонтному периоду. Таким образом, срок службы машины, при котором себестоимость будет наименьшей, всегда будет состоять из целого числа ремонтных циклов. Этот вывод дает возможность определить срок службы машины, соответствующий достижению минимальной себестоимости, используя укрупненные показатели расчета, аналогичные тем, которые были применены в п.7.2 для расчета продолжительности ремонтного цикла. Простота этого метода расчета обусловливается тем, что для определения искомого срока службы машины нет необходимости не только определять значение себестоимости, соответствующее любому данному сроку службы, но и рассчитывать все значения локальных минимумов себестоимости. Достаточно рассчитать только те из них, которые соответствуют целому числу ремонтных циклов. Сравнив значения локальных минимумов себестоимости, которые достигаются при каждом данном целом числе ремонтных циклов за срок службы машины, нетрудно определить их число, а отсюда и срок службы машины, соответствующий абсолютному минимуму себестоимости. Для проведения такого расчета нет необходимости устанавливать закономерности изменения себестоимости в каждом межремонтном периоде и ремонтном цикле, а достаточно знать суммарные расходы за каждый ремонтный цикл и их продолжительности, выраженные в наработке. Размер себестоимости определяется как отношение полной суммы произведенных затрат за вычетом остаточной стоимости машины при каждом данном числе ремонтных циклов за срок ее службы к соответствующей суммарной наработке машины от начала эксплуатации:

где S - затраты на приобретение, транспортировку и монтаж машины; On - остаточная стоимость машины при n ремонтных циклах за срок службы; Ri - затраты на капитальный ремонт в i-м ремонтном цикле; Pi - сумма эксплуатационных затрат, включая затраты на текущие плановые ремонты, в i-мремонтном цикле;

Себестоимость зависит не только от числа ремонтных циклов за срок службы машины, но также от числа и продолжительности межремонтных периодов, составляющих ремонтные циклы, и от продолжительности последних как составных частей общего срока службы. Этот вывод опять-таки вытекает из исследований изменения себестоимости единицы наработки машины в отдельных межремонтных периодах и ремонтных циклах. Объективно обусловленная закономерность изменения себестоимости в зависимости от срока службы машины такова, что независимо от фактической продолжительности межремонтных периодов и ремонтных циклов и от структуры последних всегда при некоторой величине срока службы будет достигаться минимальное значение себестоимости. Однако только при определенных величинах межремонтных периодов и ремонтных циклов и структуре последних, т.е. при определенной системе ремонта машины, будет обеспечиваться наиболее низкий из возможных при прочих равных условиях уровень минимальной себестоимости. Разработка методики установления такой системы ремонта имеет большое практическое и теоретическое значение. Решение этой задачи создает практическую возможность экономически обоснованного управления процессом износа машины. Поставленная задача является достаточно сложной, так как срок службы машины, соответствующий наименьшей из возможных себестоимостей, является функцией нескольких аргументов - продолжительности межремонтных периодов и ремонтных циклов, числа плановых текущих ремонтов в каждом цикле и числа ремонтных циклов за срок службы. Все возможные изменения в процессе эксплуатации машины, ее техническом обслуживании и ремонтах оказывают непосредственное влияние на размер эксплуатационных затрат и, следовательно, должны найти полное отражение в себестоимости и расчетах продолжительности межремонтных периодов и ремонтных циклов, соответствующих ее минимальному значению. При более высокой организации производства, улучшении качества технического обслуживания и ремонта, использовании машины для работ, вызывающих менее интенсивный ее износ, проведении модернизации и т.п. размер приращения затрат на единицу наработки будет снижаться. При этом расчетные продолжительности межремонтных периодов, ремонтных циклов и срока службы машины, соответствующие минимальной себестоимости, возрастут. Одновременно снизится размер минимальной себестоимости. При ухудшении условий эксплуатации картина изменится в обратном направлении. Таким образом, предлагаемая методика расчета минимальной себестоимости единицы наработки машины не изменится, если будут учтены все изменения в условиях эксплуатации и технического обслуживания машины за срок ее службы. Учет изменения отдельных составляющих затрат, связанных с эксплуатацией машин и оборудования, в зависимости от срока службы и периодичности проведения плановых ремонтов требует наличия соответствующей информации. Однако существующий в настоящее время на предприятиях учет расходов по эксплуатации машинной техники не позволяет получить в полном объёме исходную статистическую информацию, необходимую для расчета долговечности машин. Без информации, отражающей изменение выработки и эксплуатационных расходов в зависимости от срока службы машин, нельзя не только установить их долговечность, но и объективно оценить уровень качества машин. Необходимость наличия такой информации как для техники, уже используемой в народном хозяйстве, так и для проектируемой не должна вызывать никаких сомнений. Дискуссионным может быть лишь вопрос о том, должна ли такая информация собираться по каждому экземпляру машинной техники, используемому в народном хозяйстве, или только по достаточно представительным ее группам в различных типовых сферах и условиях использования. Безусловно, что организация сплошного учета эксплуатационных расходов по каждому экземпляру машины и оборудования в течение всего срока службы представляет собой достаточно сложную задачу и вряд ли осуществима в масштабах всего народного хозяйства. Однако отсутствие данных об эксплуатационных затратах по каждой отдельной единице машинной техники затруднит решение вопроса об оптимальном сроке ее замены в данных конкретных условиях использования. Это обстоятельство будет отрицательно влиять на эффективность общественного производства. Для решения указанной проблемы необходимо проведение специального исследования, в котором будут сопоставлены дополнительные затраты и народнохозяйственный эффект от внедрения рассматриваемых вариантов систем учета. О возможности и целесообразности сбора информации об эксплуатационных затратах говорит опыт ряда промышленных капиталистических фирм в США, Англии, ФРГ и других странах, которые располагают данными о наработке и затратах на все виды ремонтов по каждой отдельной единице оборудования. Эта информация используется фирмами для экономического обоснования сроков замены оборудования. Фирмы-изготовители оборудования, разумеется, могут использовать данную информацию для оценки качества своей продукции. Как было показано выше, наиболее существенные изменения в зависимости от срока службы претерпевают наработка машины и затраты на ее плановые и неплановые ремонты. Исходя из этого, сбору данных для установления их изменения следует уделять особое внимание. В большинстве отраслей народного хозяйства нашей страны ведется учет наработки по каждой отдельной машине (автомобильный транспорт, горная промышленность, машиностроение, металлургия и т. д.), и, следовательно, получение данных о наработке не должно вызывать особых затруднений. Так, в машиностроении в настоящее время все более широкое распространение получает автоматизированный учет и контроль использования оборудования, на основе которого данные о наработке могут быть получены в любом необходимом разрезе, т.е. как за весь срок службы, так и за любой межремонтный период или ремонтный цикл. При этом, если отсутствуют архивные данные за предшествующий срок службы машины данной модели, что практически всегда имеет место, поскольку сроки службы могут измеряться даже десятилетиями, то для их получения можно рекомендовать группировку исследуемых машин по возрасту, измеряемому числом ремонтных циклов, и внутри цикла по межремонтным периодам. Такой подход позволяет получить необходимые данные с достаточной достоверностью за весь срок службы машины, не требуя для такого исследования много времени. Рекомендации по сбору и машинной обработке статистической информации о неплановых ремонтах уже давно разработаны и поэтому здесь подробно рассматриваться не будут. Укажем лишь на весьма серьезный недостаток этих рекомендаций - полное игнорирование данных о затратах, связанных с обнаружением и устранением возникающих отказов. Отсутствие такой информации не только не позволяет использовать ее для расчета долговечности машин, но и не позволяет осуществить экономическую оценку надежности машин, т.е. решать ту задачу, для которой в конечном счете такая информация предназначается. Имеющиеся конкретные рекомендации по сбору и автоматизированной обработки информации о надежности машин возражений не вызывают, но совершенно необходимо, чтобы они были дополнены данными о затратах, связанных с обнаружением и устранением каждого возникающего отказа. Практическая реализация такого дополнения не вызовет особых затруднений. Разумеется, информация о затратах по устранению отказов также должна быть представлена в функции срока службы машины и продолжительности отдельных межремонтных периодов и ремонтных циклов. Для этих целей можно рекомендовать тот же метод группировок исследуемых машин по их возрасту, что и при определении изменения затрат на текущие ремонты. В отношении сбора данных о затратах на плановые ремонты следует рекомендовать тщательное калькулирование этих затрат при осуществлении плановых ремонтов всех видов. Необходимо подчеркнуть, что для расчета долговечности машин, соответственно как и для оценки надежности и определения других показателей качества, ни в коем случае нельзя ориентироваться на нормативные затраты, поскольку последние не учитывают в должной мере влияние возраста машин на изменение затрат. Располагая достаточно представительными статистическими данными о затратах на плановые ремонты, можно без особых затруднений установить закономерности их изменения в зависимости от срока службы данной машины. Существующая на предприятиях учетная документация не отражает фактических затрат, произведенных на данный плановый ремонт машины. Затраты обычно списываются по принятому на предприятии нормативу для данного вида планового ремонта (соответствующему или обычно незначительно отличающемуся от норматива, устанавливаемого принятой в отрасли системой ППР), а не по фактически имевшим место затратам. Как известно, при проведении среднего или капитального ремонта оборудования составляются дефектные ведомости, в которых отражается перечень проводимых при данном виде ремонта работ. При проведении плановых текущих (малых) ремонтов на большинстве предприятий, к сожалению, дефектные ведомости не составляются. Для того, чтобы располагать данными о фактических затратах на каждый плановый ремонт каждой единицы оборудования, следует расценивать ремонтные работы, произведенные согласно дефектной ведомости. Принятую в настоящее время на большинстве предприятий форму дефектной ведомости необходимо несколько изменить, чтобы в дефектной ведомости был отражен не только перечень заменяемых деталей и производимых слесарно-монтажных работ, но и себестоимость этих работ, т.е. величина затрат на запасные части, материалы и оплату труда. В целях упрощения заполнения дефектных ведомостей следует изучить вопрос о возможности разработать для каждого вида планового ремонта (текущего, среднего, капитального) такие ведомости, которые содержали бы перечень основных ремонтных операций, производящихся обычно при данном виде ремонта, чтобы в ведомостях осталось только отметить, выполнялись или не выполнялись эти ремонтные операции. Это может значительно упростить ведение такой документации и повысить достоверность ее данных. Ведомости должны иметь и свободное место для записей работ, не предусмотренных типовым перечнем. Получение исходной статистической информации для установления закономерностей роста себестоимости по таким статьям, как расход основных материалов, расход электроэнергии или топлива и заработной платы основных рабочих, требует проведения специальных экспериментов. Такая же информация необходима и для осваиваемых в производстве или только проектируемых машин и оборудования, так как без этого нельзя судить об их качестве и экономической эффективности. Очевидно, что информацию об эксплуатационных расходах по осваиваемой технике можно получить на основе использования методов прогнозирования и ускоренных испытаний экспериментальных образцов. При прогнозировании обязательно используются данные по предшествующим моделям техники, что указывает на большое значение получения статистической информации о машинах, уже использующихся в народном хозяйстве, для улучшения качества новых машин. Следует, к сожалению, констатировать, что методы прогнозирования, в особенности экономических показателей и динамики их изменения в функции срока службы, разработаны к настоящему времени еще совершенно недостаточно. Это очень важная народнохозяйственная проблема, ожидающая своего разрешения.

КОНТРОЛЬНЫЕ ВОПРОСЫ К ГЛАВЕ 7

1. Какими факторами вызывается увеличение текущих затрат на ремонт в течение ремонтного цикла? 2. Какова связь затрат на капитальный ремонт машины со сроком ее 3. От чего зависит размер затрат на данный капитальный ремонт? 4. Назовите факторы, определяющие затраты на текущие ремонты. 5. Какова связь затрат на текущий ремонт с продолжительностью межремонтного периода? 6. Чем вызывается уменьшение наработки на межремонтный период в 7. Как следует изменить периодичность текущих ремонтов в соответствии с характером изменения удельных затрат за ремонтный цикл? 8. Критерии оптимизации межремонтного периода. 9. Как определяется себестоимость единицы наработки за межремонтный период? 10. Как определяется себестоимость единицы наработки за срок службы машины?

[1] Этот показатель может использоваться также при экономическом анализе надежности машин. 1 Здесь и в дальнейшем индексы при буквенных обозначениях ремонтов различных видов обозначают номер цикла или периода, в котором данный ремонт производился, а не порядковый номер последнего, за исключением специально оговоренных случаев. Такая индексация оказалась более удобной при использовании в дальнейшем сравнительно сложных аналитических зависимостей. 1 Необходимую информацию можно также получить на основе моментных наблюдений. 1 Этот вопрос непосредственно связан также с выбором оптимальной системы ремонта машин, рассматриваемым ниже. Дата добавления: 2015-01-18 | Просмотры: 1124 | Нарушение авторских прав |

, единицы наработки

, единицы наработки

единицы наработки

единицы наработки

т. руб/ед. наработки

т. руб/ед. наработки . (7.7)

. (7.7) ,

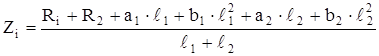

,  для случая, когда ремонтный цикл состоит всего из двух межремонтных периодов. В этом случае себестоимость единицы наработки машины:

для случая, когда ремонтный цикл состоит всего из двух межремонтных периодов. В этом случае себестоимость единицы наработки машины: . (7.8)

. (7.8) и

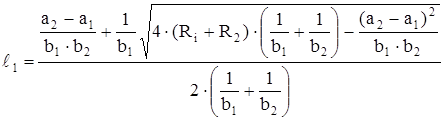

и  ). Решив эту систему квадратных уравнений, определим продолжительности межремонтных периодов, соответствующие получению минимальной себестоимости единицы наработки машины за данный ремонтный цикл:

). Решив эту систему квадратных уравнений, определим продолжительности межремонтных периодов, соответствующие получению минимальной себестоимости единицы наработки машины за данный ремонтный цикл: ; (7.9)

; (7.9) . (7.10)

. (7.10) ; (7.11)

; (7.11) ;

;  ,

, . (7.12)

. (7.12) . (7.13)

. (7.13) , изменяются по линейной зависимости:

, изменяются по линейной зависимости: , (7.14)

, (7.14) и

и  - параметры данной функции.

- параметры данной функции. .

. и провести соответствующие преобразования, то формула себестоимости единицы наработки примет следующий вид:

и провести соответствующие преобразования, то формула себестоимости единицы наработки примет следующий вид: ,

, и rk.

и rk. ; (7.15)

; (7.15) ;

;  ;

; . (7.16)

. (7.16) ,так как продолжительность последнего межремонтного периода не оказывает влияния на размер затрат на плановые текущие ремонты исследуемого цикла.

,так как продолжительность последнего межремонтного периода не оказывает влияния на размер затрат на плановые текущие ремонты исследуемого цикла.

и

и  - затраты на плановые текущие ремонты и эксплуатационные затраты в отдельных межремонтных периодах, выраженные как функции продолжительности последних. Эти функции могут представлять собой зависимости самых различных видов.

- затраты на плановые текущие ремонты и эксплуатационные затраты в отдельных межремонтных периодах, выраженные как функции продолжительности последних. Эти функции могут представлять собой зависимости самых различных видов. .

. по

по  Если сравнить значения локальных минимумов себестоимости, то можно обнаружить, что один из них является наименьшим из всех сравниваемых и, следовательно, соответствует сроку службы машины, при котором обеспечивается минимальное значение средней себестоимости.

Если сравнить значения локальных минимумов себестоимости, то можно обнаружить, что один из них является наименьшим из всех сравниваемых и, следовательно, соответствует сроку службы машины, при котором обеспечивается минимальное значение средней себестоимости. , (7.17)

, (7.17)