|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

ОБОРУДОВАНИЕ ДДЯ РАЗЛИВКИ СТАЛИA. Удаление части кости. B. Удаление элиминированной костной ткани из Г. Удаление гнойного содержимого из костномозгового канала. Д. Удаление нежизнеспособных тканей. Правильные ответы. 1 - А, Б, В, Г; 2 - Г; 3 - А, Г, Д; 4 — Б, Г, Д; 5 - Б; 6 - Б. В, Г, Д; 7 - Б, В; 8 -А, Г; 9 - А, Б, Г, Д; 10 - Б, Г; 11 - А. Б, В, Г; 12 - В; 13 - А, В, Д; 14 - А, В, Д; 15 - А; 16 -А, В; 17 - В; 18 - А, В, Г, Д; 19 - Б, В, Д; 20 - В. Глава V

ОБОРУДОВАНИЕ ДДЯ РАЗЛИВКИ СТАЛИ § 1. СТАЛЕВЫПУСКНОЙ ЖЕЛОБ

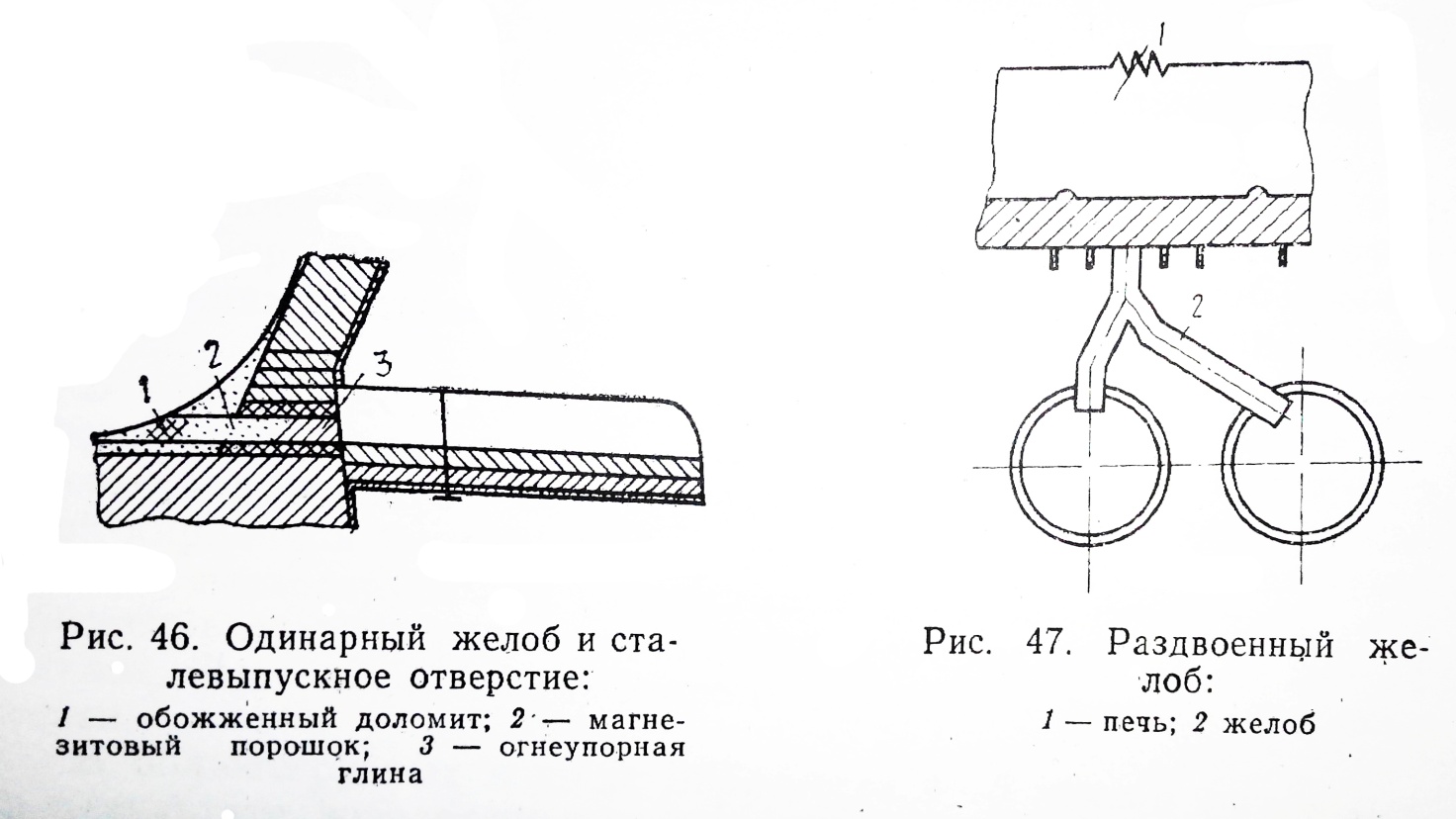

Из конвертеров в сталеразливочный ковш сталь выпускают либо через горловину, либо через летку (кислородные конвертеры). Для приема стали из выпускного отверстия мартеновских печей служат желоба с уклоном 0,08—0,1. Желоба бывают одинарные (выпуск металла в один ковш, рис. 46). раздвоенные (выпуск в два ковша) и тройные, на рис. 47 показан несимметричный раздвоенный желоб с ветвями различной длины и конфигурации (они могут иметь одинаковую длину и конфигурацию), тройные желоба всегда симметричны. Для распределения металла, поступающего в ковш через раздвоенные или тройные желоба, применяют различной системы перекрывающие устройства подъемного или поворотного типа, которые изготавливаются из фасонных шамотных огнеупоров. В качестве приводного механизма применяют лебедки. Желоба бывают отводные (с отверстием в подине, пробиваемым после схода металла и части шлака) и съемные (для уменьшения количества шлака, попадающего при выпуске в сталеразливочный ковш). Печи большой и средней емкости оборудуются съемными желобами. Это облегчает обслуживание выпускного отверстия и ремонт желоба.

Сварной или клепаный с поперечным сечением трапецеидальной или полусферической формы стальной кожух желобов футеруют в два слоя шамотным кирпичом, уложенным на ребро, или набивают огнеупорной массой. Стойкость полусферического желоба выше стойкости желобов трапецеидального сечения. После ремонта поверхностного слоя футеровки или после изготовления нового желоба внутренняя сторона его покрывается обмазкой, качество которой в значительной мере определяет стойкость желоба, меняющуюся в пределах 5—25 плавок. Основной составной частью обмазки (70—80%) служит кварцевый, шамотный или магнезито-хромитовый порошок, иногда с добавкой 10% графита. Для связки добавляют огнеупорную глину или глиноземистый цемент, Поверхностный слой футеровки одинарных желобов можно выполнять набивным из магнезитовой массы с огнеупорным цементом. Желоб после ремонта или изготовления сушат и греют газовыми горелками.

§ 2. СТАЛЕРАЗЛИВОЧНЫЙ КОВШ

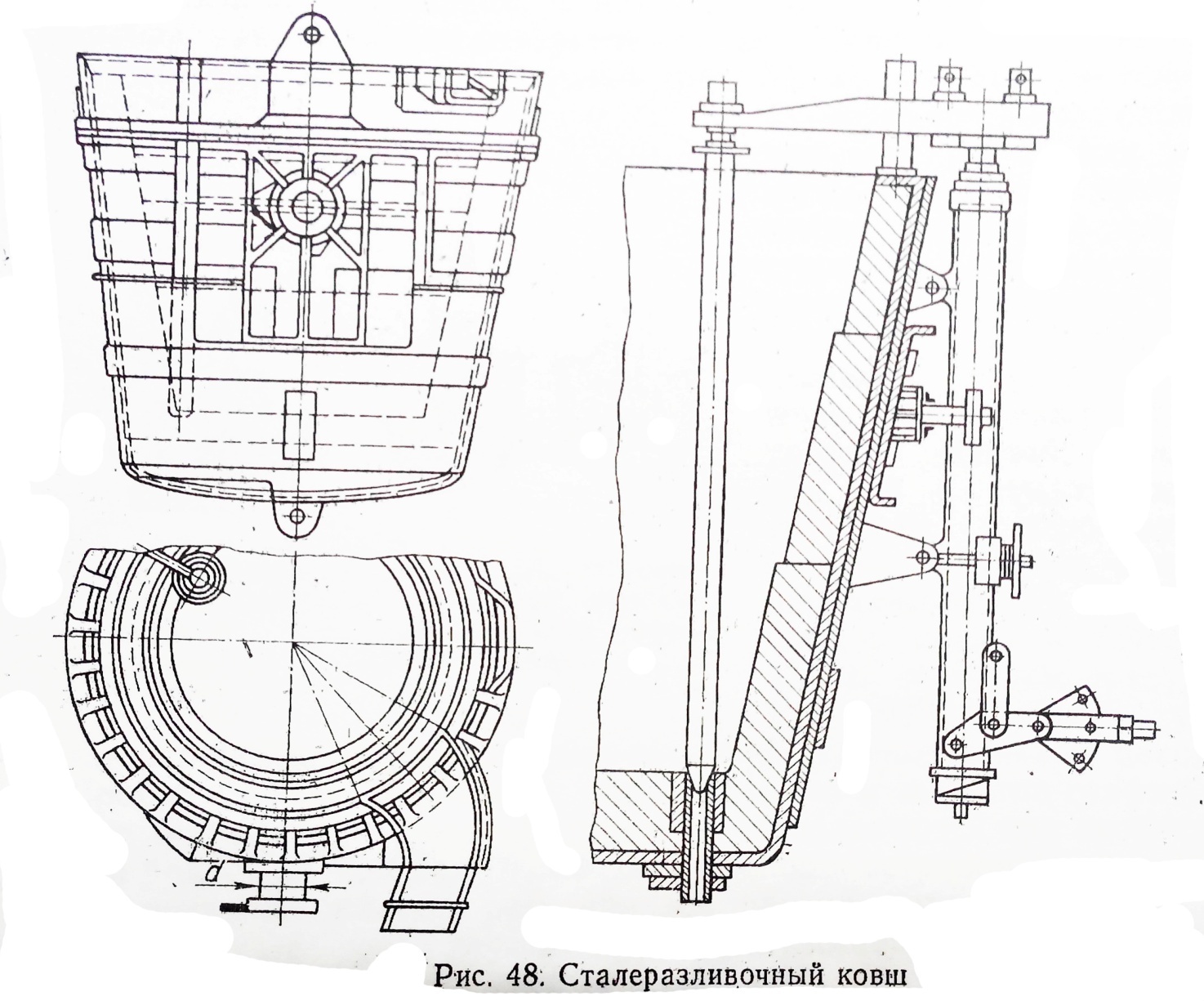

В сталеплавильных цехах применяют сталеразливочные ковши, как правило, стопорного типа, в литейных и на МНЛЗ иногда используют ковши с носком — чайниковые. Сварной из стальных листов толщиной,от 16 до 40 мм кожух сталеразливочного ковша имеет форму усеченного конуса широким основанием кверху. Днище кожуха (сферической формы в ковшах большой емкости) выполнено из листов-большей толщины, чем корпус, и имеет скобу для кантования, ковша. Корпус ковша охвачен ребрами жесткости — стальным поясом с цапфами и оборудован кронштейнами для опоры на стенды. В верхней части кожуха имеется сливной носок, облегчающий сход избыточного количества шлака при выпуске металла из сталеплавильного агрегата. Уровень лёщади носка на 100—150 мм ниже краев ковша. Чтобы избежать его наклона при транспортировке, на верхнем кольце кожуха смонтированы вилки для набрасывания их на штанги крюков крана. Кожух несет один или два стопорных механизма. Форма поперечного сечения ковща представляет окружность, реже — овал. Общий вид ста лер азливочного ковша показан на рис. 48. Емкость сталеразлйвочных ковшей колеблется в пределах 1 —480 т, из большегрузных сталеплавильных агрегатов (мартеновских печей) плавку-выпускают в два или три ковша. Количество шлака поотношению к массе стали в больших ковшах составляет около 3 %средних й малых от 3,5 до 10 %. Для футеровки ковшей применяют шамотную или полукислую керамику, используя лекальный и обычный ковшовой кирпич. Полукислая керамика в ковшах средней емкости (до 200 т) более стойкая, чем шамотная она способствует повышению экономического эффекта за счет снижения расхода и стоимости огнеупоров. Стойкость стен ковша повышается при «спиральной» выкладке радиальным или полууниверсальным кирпичом. Длительность службы рабочего слоя футеровки ковшей большой емкости — 15—18 плавок.

Торкретирование, ковшей смесью шамотного порошка и огнеупорной глины, затворенной на воде, повышает стойкость футеровки, но при разливке качественных сталей этот способ обычно не примеряют, чтобы не внести в металл неметаллические включения. В ковшах небольшой, средней и даже большой емкости футеровку иногда выполняют набивной из кварцевого песка или высокоглиноземистых масс. Набивка наносится на арматурный слой кирпичной кладки, уплотняется пневматическими молотками или лескоструйными машинами (центробежного типа), что обеспечивает повышение стойкости футеровки ковшей до 40—60 плавок. Этот способ изготовления футеровки весьма перспективен. В большегрузных ковшах образуется 4—5 поясов футеровки в результате возрастания толщины стен книзу. Днище выполняется с уклоном в направлении к стакану. В футеровке днища предусмотрено одно или два (в двустопорных ковшах) отверстия для гнездового кирпича сталеразливочного стакана. При обработке металла в ковше аргоном и другими газами в днище зафутеровывают пористые пробки или блоки из магнезита, шамота и высокоглиноземистых материалов. Гнездовой кирпич укладывают заподлицо с поверхностью верхнего слоя футеровки днища. Стойкость гнездового кирпича — 10—15 плавок. Стакан можно устанавливать и без гнездового кирпича, забивая-зазор между кладкой и стаканом огнеупорной массой.

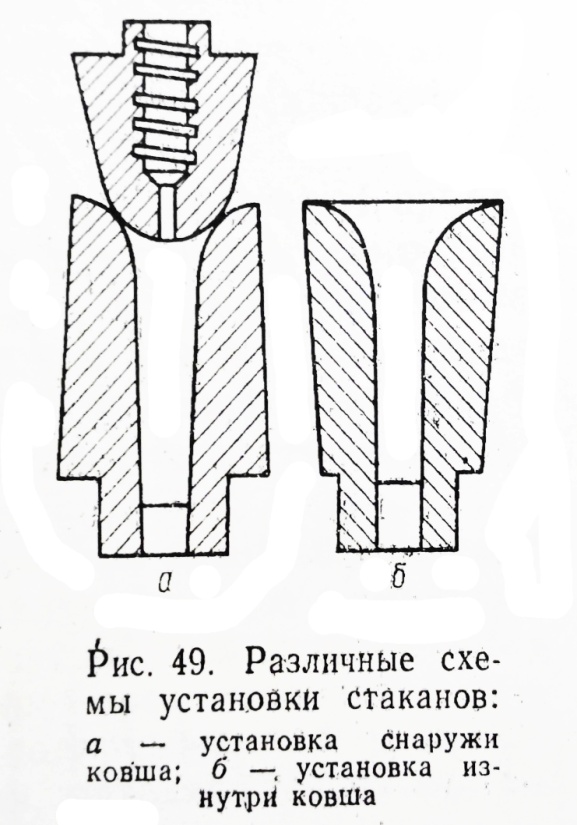

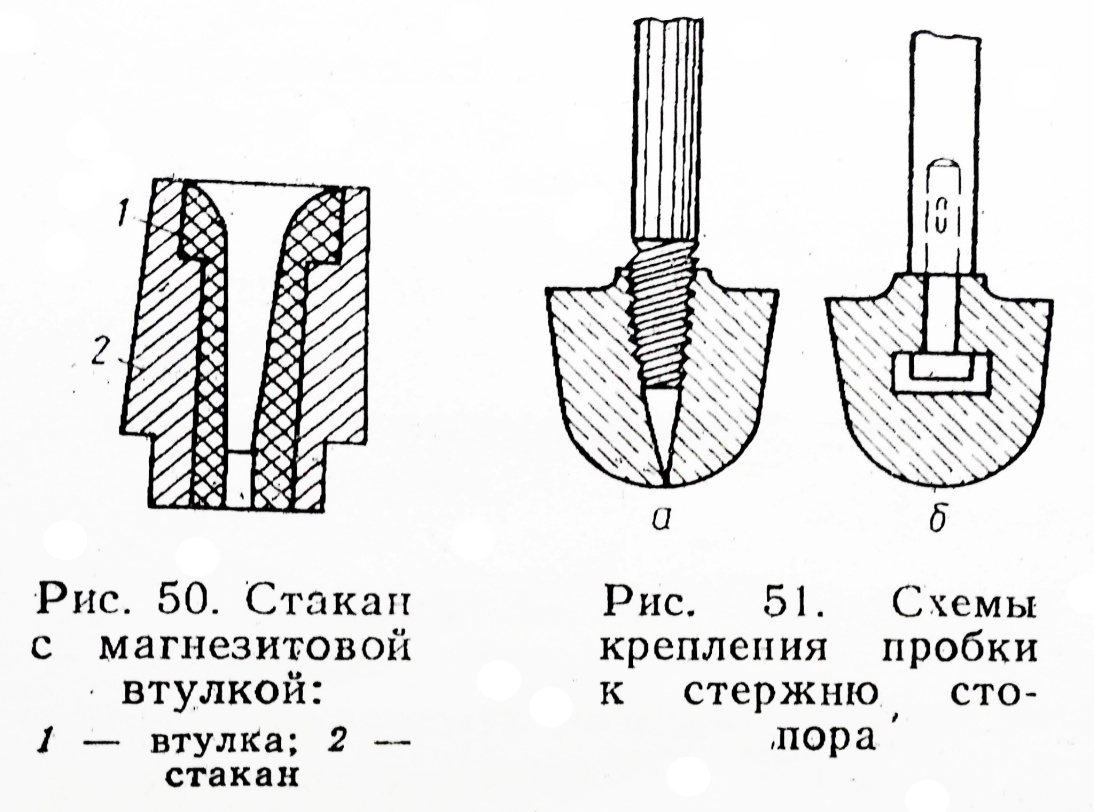

Стакан ставят снаружи (в ковшах небольшой емкости) и изнутри ковша (рис.49). Более надежной является установка стакана изнутри ковша с применением специального теплозащитного кессона. Диаметр канала стакана изменяется (см. гл. II) в пределах 35—80 мм, а для скоростной разливки применяют стаканы с диаметром канала 100-120 мм. Длина канала составляет 120 - 440 мм. В настоящее время на ряде заводов применяют стаканы, имеющие форму сечения канала, отличную от круга (эллиптические, крестообразные и.др.). Однако эрозия -канала, появляющаяся в результате протекания металла, изменяет первоначальную форму сечения. В ковшах малой и средней емкости (до 100т) устанавливают стаканы из шамота или шамотные с магнезитовой втулкой (рис. 50). В. ковшах большой емкости используют магнезитовые стаканы. После каждой разливки стакан удаляют и ставят новый на растворе из огнеупорной массы, тщательно просушивая ковш. Отверстие в стакане в стопорных ковшах закрывают и открывают при помощи стопора, приводимого в движение рычагом стопорного механизма вручную или путем дистанционного управления (чаще всего гидравлической системой).

Стопор представляет собой защищенный стопорными трубками стальной стержень, к нижнему концу которого крепится пробка, закрывающая отверстие стакана. Чаще всего пробка навинчивается на резьбу стержня (рис. 51, а), иногда применяют анкерное крепление с клином (рис. 51, б) или без него. Стопорные трубки имеют буртики с одной стороны и образующие замковое крепление пазы — с другой. Перед надеванием трубок стержень обмазывают огнеупорной массой, уплотняя ею и стыки между трубками.

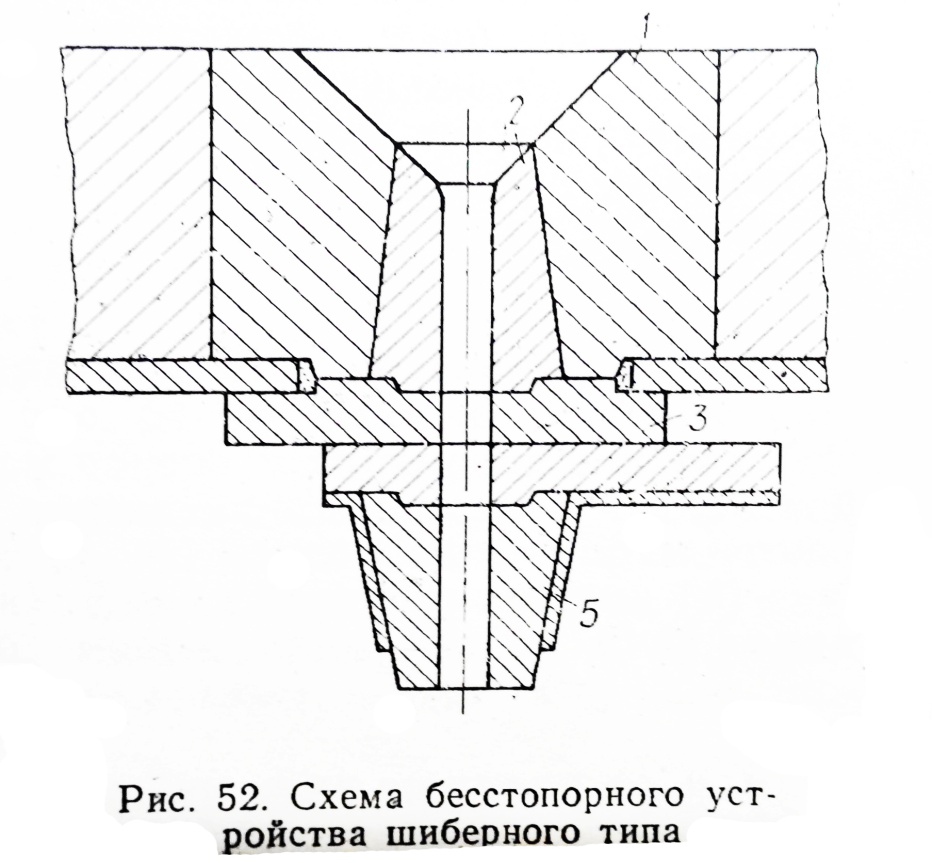

Используют стопорные трубки, имеющие диаметр 185—200 мм. Стопор сушат в течение шеи 48 ч при температуре 140—160°С в сушилах, устанавливаемых в разливочных пролетах сталеплавильных цехов. Пробки бывают шамотные, андалузитовые и шамотно-графитовые. Форма пробок — шарообразная (используются при скоростной разливке) или остроконечная. Стопор с остроконечной пробкой позволяет плавно регулировать расход металла из ковша (см. рис. 24). Стопор служит только одну плавку. В большегрузных ковшах или в промежуточных ковшах МНЛЗ устанавливают стопора с воздушным охлаждением. Их стержни состоят из двух концентрически расположенных стальных г трубок. По внутренней трубке подается компрессорный воздух, выходящий в наружную через нижний открытый торец. На наружную трубку надевают стопорные катушки из высоко- глиноземистого шамота. Сравнительно недавно на отечественных и зарубежных заводах начали применять так называемые бесстопорные ковши, оборудованные наружными затворами шиберного (скользящего) или поворотного типа, монтируемыми на днище ковша. В 1975 г. на отечественных заводах из бесстопорных ковшей было разлито более 9 млн. т стали. Такая разливка внедрена на НТМК и Череповецком металлургическом заводе, ведется она также на ММК, КМК, КМЗ, НЛМЗ, заводе «Запорожсталь», Донецком, Криворожском, Макеевском, Челябинском и других металлургических заводах. На рис. 52 показана конструкция бесстопорного устройства шиберного типа, в которой гнездовой кирпич 1 выполнен таким образом, что его нижний выступ находится на уровне внешней стороны брони днища-ковша. Обычний сталеразливочный стакан заменен вставкой 2, служащей входным каналом для жидкой стали. К гнездовому кирпичу и выступу вставки присоединяется неподвижная огнеупорная- плита 3.

Подвижная часть.затвора состоит из огнеупорной плиты — заслонки (шибера) 4 и направляющего стакана-коллектора 5, вмонтированных в металлический корпус. Заслонка прижимается к неподвижной плите нажимными болтами, пру- жинами или гидравлическими домкратами. Перемещаясь, заслонка открывает, дросселирует и закрывает затвор. Затворы шиберного типа могут быть реверсивными и проходными. Большее распространение получили реверсивные затворы с возвратно-поступательным движением перемещающихся частей. В промежуточных ковшах МНЛЗ иногда применяют проходные затворы, в которых режим разливки регулируется в результате передвижения последовательно друг за другом в одном направлении индивидуальных проходных (со стаканом) или отсечных (глухих) плит. Такая конструкция позволяет изменять по ходу разливки диаметр стакана и последовательность ввода проходных и отсечных плит. Затворы поворотного типа представляют собой два соосных огнеупорных диска, заключенных в стальной каркас и смонтированных под ковшом на его броне. Верхний, неподвижный диск имеет одно вертикальное эксцентрично расположенное отверстие, а нижний, поворотный, плотно подпружиненный к верхнему — два-три вертикальных отверстия, находящихся от оси на таком же расстоянии, как и отверстие в верхнем диске. При совмещении отверстий верхнего и нижнего дисков (в результате поворота нижнего) затвор открывается. Огнеупорные плиты затворов скользящего типа должны отличаться высокой термостойкостью, сопротивлением истиранию, механической прочностью, устойчивостью к физико-химическому воздействию расплавленных металла и шлака. Результаты испытаний показали, что наиболее стойки плиты, изготовленные из плавленного периклаза с 95,6% Мg0, периклаза с 95—97% МgО, периклаза е 95*6% МgО и спеченного магнезита с 91% МgО. На ЗСМЗ широко применяют корундовые (95—9.6% А120з), пропитанные бакелитом плиты. В последнее время используют плиты со вставками из более дорогих материалов. В описанных бесстопорных устройствах огнеупорные детали находятся вне ковша и их легко заменить. Эти устройства обеспечивают разливку нескольких плавок. Бесстопорная разливка увеличивает стойкость ковшей, их оборачиваемость, емкость, дает возможность использовать основные огнеупорные материалы для футеровки, снижать температуру металла, выпускаемого из сталеплавильных агрегатов (вследствие меньшего охлаждения ковша при смене стаканов), улучшать условия труда рабочих, занятых на подготовке к выпуску плавки.

Дата добавления: 2015-01-18 | Просмотры: 1237 | Нарушение авторских прав |