|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

Раздел 1. Одним из путей увеличения производства стали в СССР – повышение производительности существующих сталеплавильных цеховОдним из путей увеличения производства стали в СССР – повышение производительности существующих сталеплавильных цехов, в связи с этим можно добиться более высокий пропускной способности участков подготовки изложниц и разливочных пролетов, что может быть достигнуто в результате увеличения выпуска полуспокойной стали за счет некоторого уменьшения производства спокойной. Это позволит уменьшить на 8-10 % расход металла и раскислителей, снизить себестоимость проката,а также стоимость конструкций изделий и машин без уменьшения (даже с увеличением при легировании)их надежности. Улучшение свойств полуспокойной стали в толстом прокате может быть достигнуто путем легирования ее элементами,которые при введении в металл в

предусмотренных количествах не вызывают его перераскисленности ванадием (до 0,1%), ванадием (0,07-0,18), совместно с азотом (0,005-0,03%), ниобием (до 0,04). Легированная таким способом полуспокойная сталь отличается повышенной прочностью (в гарячекатанном и термически обработанном состоянии) и может заменить соответствующие марки спокойного металла. Для получение полуспокойной стали необходимо обеспечить в ней концентрацию кислорода, при которой металл в изложницах не кипит,а на некоторой стадии затвердевания (в следствие повышение из-за ликвации содержания углерода и кислорода в еще не затвердевшей части)начиная с образования газовых пузырей,остающихся в теле слитка. Наличие этих пузырей существенно ослабливает развитие наличие концентрированной усадочной раковины. Реализация тех преимуществ которые имеет полуспокойная сталь,достигается лишь при оптимальной раскисленности металла. Визуальной оценкой степени раскисленности полуспокойной стали служит длительность ее искрения после наполнения изложниц 10-40 с. В этом случае механические свойства полуспокойной стали значительно улучшаются (приближаются к свойствам спокойной стали),а брак на первом переделе(из-за равнин и трещин) и объем зачистки металла снижаются до минимума.Объем зачистки металла определяется структурой коркового слоя плитки. Если пузыри в слитке отсутствуют (спокойная сталь) или расположены на достаточном расстоянии от поверхности и при образовании окалины в нагревательных колодцах не вскрываются и не окисляются (нормальный слиток кипящей стали), то связанные с вскрытием пузырей поверхностные дефекты на раскате не образуются. Дефекты на раскате слитка полуспокойной стали не образуются, в том случае, когда получается достаточно толстая и плотная поверхностная корка или ширина зоны пузырей (включая плотную корку) в слитке не привышает толщина слоя окалины, образующейся и удаляемой в процессе нагрева слитков и их прокатки (3 – 4 мм). Последнее наблюдается при разливке с большой скоростью. Оптимальное содержание кислорода в полуспокойной стали, с точки зрения обеспечения наилучших условий формирования слитка, определяется давлением выделения окиси углерода. Следовательно, оптимальная

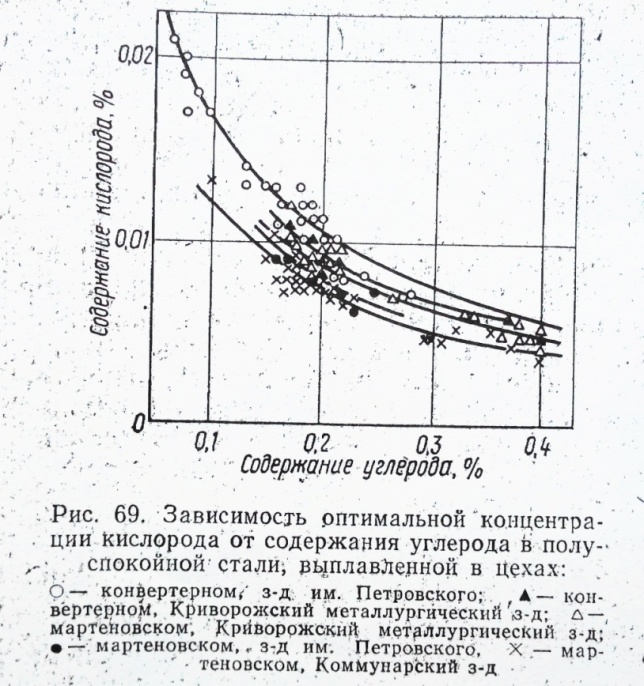

концентрация кислорода в полуспокойной стали находится в обратной зависимости от содержания в ней углерода (рис. 69).

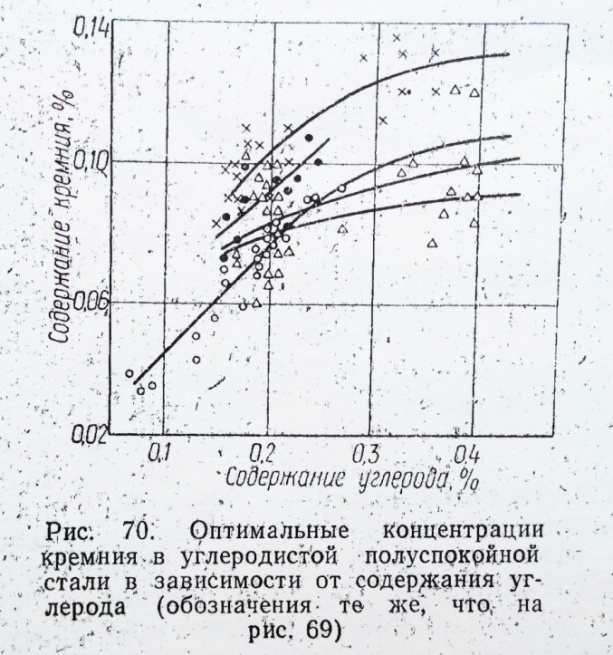

Если для кипящей стали основным регулятором концентрации кислорода в слое жидкого металла, прилегающего к кристаллам, является марганец, то для полуспокойной – кремний. Поэтому для создания благоприятных условий формирования слитка полуспокойной стали необходимо обеспечивать оптимальное содержание кремния в стали. В соответствии с зависимостью между оптимальной концентрацией кислорода и содержанием углерода зависимость между оптимальной концентрацией кремния и содержанием углерода, установленная экспериментальным путем, показана на рис. 70.

Раскисление полуспокойной стали производится путем добавки в ковш ферромарганца и 45%-ного ферросилиция из расчета получения заданного (по марке) содержания марганца и оптимальной концентрации кремния. Если при отливке первых слитков обнаруживается, что металл недостаточно раскислен, о чем свидетельствует длительное (более 1 мин) искрение и образование крупных свищей и наплывов при застывании головной части слитка, то по ходу наполнения в остальные изложницы вводят корректирующие добавки алюминия (10 – 20 г/т стали). Раскисление и легирование низколегированных полуспокойных сталей производят в ковше. Ниобий и ванадий вводят в металл присадкой в ковш феррониобия (марок ФН0, ФН1, ФН2, ФН3) и феррованадия (марок Вд1, Вд2, Вд3) в кусках не более 30 – 50 мм. Для легирования стали азотом в ковш вводят электролитический или электротермический азотированный марганец. Результаты исследований влияния скорости разливки на качество слитка полуспокойной стали показали, что с увеличением скорости разливки уменьшаются толщина здоровой корки, размер и количество подкорковых пузырей, ширина зоны их расположения, протяженность зоны сотовых пузырей от головного торца слитка. Это в определенном диапазоне скорости разливки улучшает качество поверхности раската, снижает трудоемкость зачистки и брак на первом переделе. Было установлено также, что чем выше скорость разливки, тем меньше сказываются на структуре коркового слоя слитка и качестве поверхности раската колебания в степени раскисленности стали. Исходя из практики производства полуспокойной стали и результатов исследований,был сделан вывод, что ее целесообразнее разливать сверху, так как в этом случае появляется возможность увеличить скорость разливки до 4 – 5 м/мин, при сифонной разливке максимальная скорость наполнения не превышает 0,6 – 0,8 м/мин. Наблюдаемые в производственных условиях колебания степени раскисленности стали обуславливают то, что верхняя часть раската слитка (до 20 %) даже при высокой скорости разливки полуспокойной стали (4 – 5 м/мин) может иметь деффекты, вызванные вскрытием подкорковых пузырей во время нагрева слитков и прокатки. При отсутствии надлежащих средств для зачистки металла это иногда становится причиной увеличения головной обрези, а при их наличии – повышения трудоемкости зачистки.

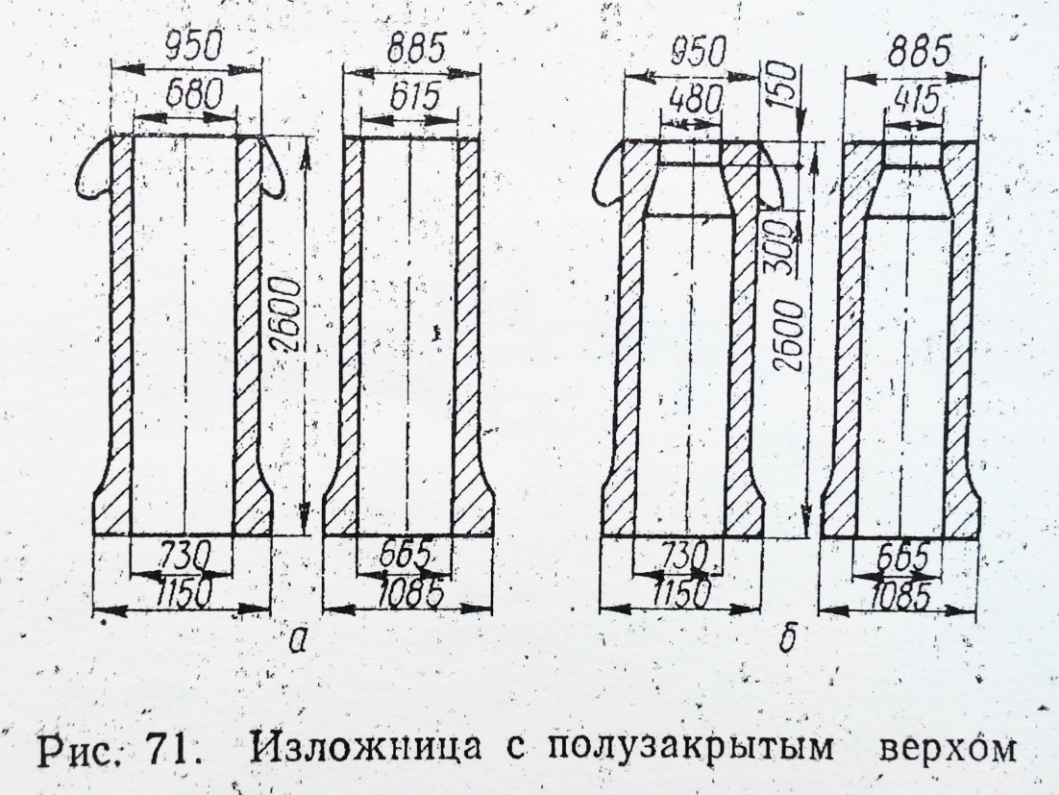

Эффективным средством улучшения структуры корковой зоны верхней части слитка полуспокойной стали служит применение изложниц с полузакрытым верхом (рис. 71, б), которые отличаются от бутылочных вдвое большим сечением горловины, что устраняет затруднения, возникающие при использовании бутылочных изложниц. Изложницы с полузакрытым верхом так же обеспечивают уменьшение утяжки головной части раската. Кроме того, сокращение сечения верхней части изложницы с полузакрытым верхом по сравнению с сечением обычной изложницы способствует ускорению кристаллизации головной части слитка и уменьшению размеров газовых пузырей в ее корковом слое. Головная обрезь при прокатке слитков полуспокойной стали, отлитых в изложницы с полузакрытым верхом, снижается, вследствие уменьшения утяжки и количества грубых рванин, связанных со вскрытием подкорковых пузырей. Промышленное внедрение изложниц с полузакрытым верхом на заводе «Азовсталь» обеспечило снижение головной обрези раскатов слитков полуспокойной стали в среднем на 0,9 % (абс.). В последние годы на ряде заводов, особенно при выплавке низкоуглеродистых сталей, в которые нежелательно вводить кремни (уменьшает пластичность и штампуемость), начали применять технологию раскисления полуспокойной стали не в ковше, а непосредственно в изложницах специальными алюминиевыми стержнями, устанавливаемыми перед разливкой. В этом случае газообразование подавляют высокими скоростями разливки (до 4 – 6 м/мин). Раздел 1 Дата добавления: 2015-01-18 | Просмотры: 1104 | Нарушение авторских прав |