|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

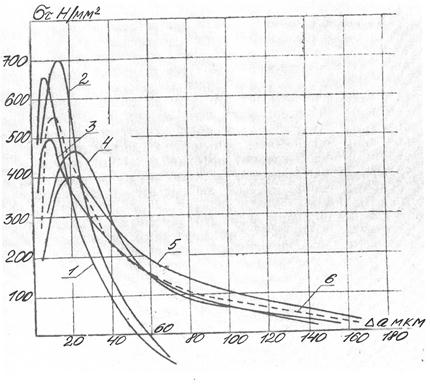

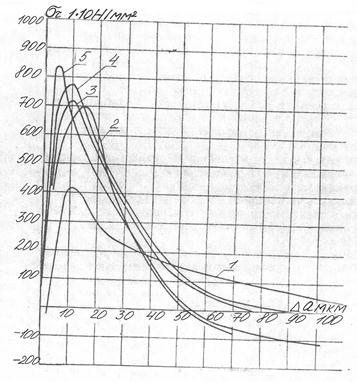

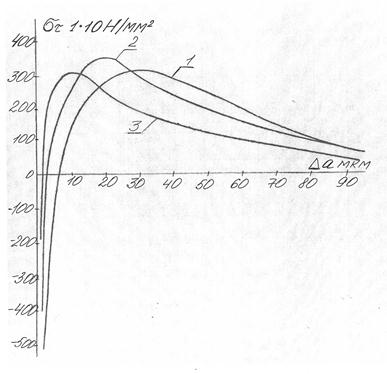

Остаточные напряжения, возникающие при точенииКак уже указывалось ранее, для анализа качественной картины явлений, происходящих в зоне резания, могут быть использованы зависимости, найденные для упругонапряженной зоны. При пластическом деформировании имеет место смещение атомов с их устойчивого положения, характеризуемого наибольшей плотностью. Кроме того, происходит искажение кристаллической решетки с внутрикристаллитными и кристаллитными нарушениями. В конечном итоге при холодной пластической деформации уменьшаются плотность и удельный вес деформируемого металла, а это в свою очередь ведет к увеличению удельного объема. Увеличению удельного объема пластически деформированного слоя препятствуют нижележащие слои. В результате возникают остаточные напряжения: в наружном слое сжимающие, а в нижележащих слоях растягивающие. Образование остаточных напряжений является следствием весьма сложного процесса пластического деформирования и взаимодействия между отдельными частицами металла, находящимися в условиях неоднородного напряженного поля. Под действием радиальных сжимающих напряжений размеры частиц металла в направлении к обработанной поверхности сокращаются (рассматривается тонкий слой, где имеют место пластические деформации). Указанное сокращение, естественно, приводит к уплотнению частиц вдоль обработанной поверхности. Иными словами, обработанная поверхность как бы стремится к увеличению своей площади. Однако такому расширению препятствуют нижележащие частицы металла. Поэтому в поверхностном слое формируются остаточные напряжения сжимающего знака. В то же время зона силового поля с растягивающими радиальными напряжениями на формирование остаточных напряжений оказывает противоположное влияние. Растягивающие радиальные напряжения воздействуют на отдельные частицы таким образом, что удлинение их ориентировано к обработанной поверхности, а укорочение - вдоль. Такая ориентированность остаточных пластических деформаций приводит как бы к сокращению обработанной поверхности. Сопротивление недеформированных нижележащих частиц является причиной возникновения растягивающих остаточных напряжений. В процессе резания силовое напряженное поле перемещается вместе с резцом. Поэтому поверхностные частицы обработанного изделия вначале подвергаются действию сжимающего силового поля, а затем растягивающего. Остаточные пластические деформации отдельных частиц поверхностного слоя, таким образом, являются следствием последовательного деформирования в условиях сжимающего и растягивающего силовых полей. Из изложенного вытекает, что на формирование остаточных напряжений оказывают влияние обе зоны силового напряженного поля. Для получения поверхностей с остаточными напряжениями сжимающего знака необходимо, чтобы зона силового напряженного поля с сжимающими напряжениями значительно превалировала над зоной силового поля с растягивающими напряжениями и наоборот. Однако сказанное нельзя рассматривать в отрыве от свойств обрабатываемого материала. Для материалов пластичных растягивающее силовое поле в формировании остаточных напряжений имеет большее значение, чем действие сжимающего силового поля. Поэтому при точении пластичных материалов остаточные напряжения чаще всего имеют растягивающий знак. При обработке малопластичных материалов пластическое сжатие частиц материалов поверхностного слоя, наоборот, становится решающим фактором, так как такие материалы плохо сопротивляются деформациям растяжения. Поэтому при точении этих материалов (например, сплавы титана) остаточные напряжения формируются сжимающего знака. Тем не менее, независимо от обрабатываемого материала относительные размеры зон силового напряженного поля оказывают влияние на интенсивность остаточных напряжений и глубину их проникновения. На рис.4.17 приведены результаты исследования остаточных тангенциальных напряжений при точении стали 09Х17Н7Ю резцами ВК8 с различными передними углами. Режим резания: v=18 м/мин, t=0,5 мм, s=0,25 мм/об, резание всухую. Как видно из приводимых данных, наблюдается определенная закономерность – с уменьшением переднего угла уровень остаточных напряжений уменьшается. Например, при точении резцом γ=+7º максимальное значение остаточных напряжений составляет При резании стали 09Х17Н7Ю резцами Все эти факторы сказываются на формировании поверхностного слоя. Поэтому для передних углов (v<-20°) остаточные растягивающие напряжения не уменьшаются, а остаются примерно на одном и том же уровне, в то же время глубина их распространения, как уже указывалось, увеличивается. Наблюдениями установлено, что при обработке стали 09Х17Н7Ю точением в тонком поверхностном слое (около 1-2 мк) формируются остаточные напряжения сжимающего знака.

Рис.4.17. Эпюры остаточных тангенциальных напряжений при точении стали 09Х17Н7Ю (v=18 м/мин, t=0,5 мм, s=0,25 мм/об);

Указанный слой с сжимающими напряжениями вследствие незначительных размеров не может оказать серьезного влияния на служебные свойства деталей. Аналогичные результаты получены и при обработке стали 09Х17Н7Ю (рис.4.18). Эпюры остаточных, напряжений для различных передних углов найдены при резании с режимом: v=20 м/мин, t=0,5 мм и s=0,25 мм/об резцами ВК8, имевшими радиус закругления r=0,5 мм. Резание всухую. Для указанного сплава наименьшее значение для στ получено при резании резцами

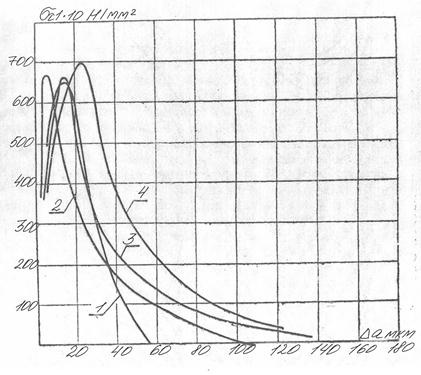

Рис.4.18. Эпюры остаточных тангенциальных напряжений при точении стали 07Х16Н6 (v=20 м/мин, t=0,5 мм, s=0,25 мм/об); Возможность уменьшения максимальных значений остаточных напряжений за счет изменения переднего угла является большим резервом для увеличения усталостной прочности деталей. Однако уменьшение передних углов имеет и отрицательную сторону - увеличивается глубина проникновения остаточных напряжений, что снижает эффект, получаемый в результате понижения максимальных значений Интенсивность силового напряженного поля в подповерхностном слое зависит в основном от той части равнодействующей силы резания, которая прилагается непосредственно у режущей кромки. Иными словами, интенсивность силового поля напряжений определяется частью передней поверхности резца, расположенной у самой режущей кромки, а глубина распространения этого поля связана с действием всей контактирующей передней поверхности. Применение отрицательных передних углов приводит к увеличению площади контакта, усадки стружки и т.д., что расширяет зону силового напряженного поля. Из сказанного могут быть сделаны следующие практические выводы. 1. Для того чтобы уменьшить абсолютную величину остаточных напряжений, необходимо применять резцы с отрицательными передними углами. 2. С целью уменьшения глубины проникновения остаточных напряжений отрицательный передний угол затачивается на фаске. Остальная часть передней поверхности должна иметь положительный передний угол. На рис.4.17, кроме эпюр На рис.4.19 приведены эпюры остаточных напряжений для резцов с плоскими передними поверхностями ( Как видно из рис.4.19, уровень остаточных напряжений для резцов Приведенные данные о влиянии переднего угла на остаточные напряжения показывают, что при обработке стали 09ХН17Н7Ю и 07Х16Н6 оптимальным передним углом нужно считать γ= -10°.

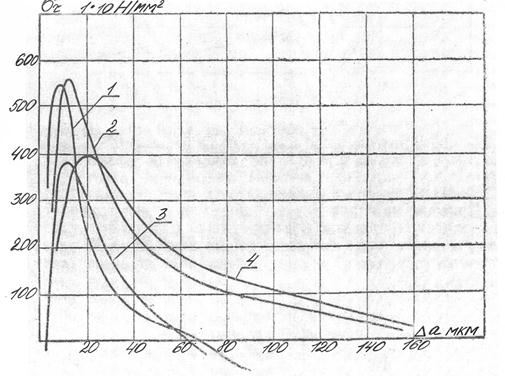

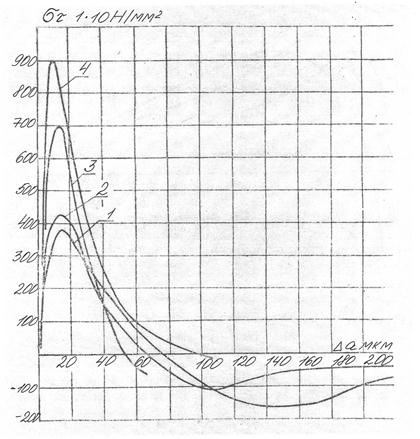

Рис.4.19. Влияние формы передней поверхности резца на тангенциальные остаточные напряжения 07Х16Н6 (v=20 м/мин, t=0,5 мм, s=0,25 мм/об); При обработке материалов с иными свойствами оптимальное значение переднего угла может несколько отличаться. По-видимому, для материалов с меньшей склонностью к наклепу можно применять еще большие отрицательные углы, что должно привести к более резкому снижению растягивающих остаточных напряжений. На интенсивность и глубину проникновения остаточных напряжений оказывает влияние не только геометрия инструмента, но и режим резания, острота инструмента и т.д. На рис.4.20 приводятся эпюры остаточных напряжений в зависимости от скорости, полученные при резании стали 07Х16Н6 резцами ВК8, γ=+7°. Сечение среза txs = 0,5x0,25. Характер эпюр и их взаимное расположение показывают, что с увеличением скорости резания максимальные значения остаточных напряжений увеличиваются. Например, при скорости v=20 м/мин, στ=+70 Н/мм2, а при v=35 м/мин στ=+85 H/мм2, то есть при повышении скорости в 1,75 раза напряжения увеличиваются на 20%. Увеличение растягивающих остаточных напряжений при повышении скорости резания связано, с одной стороны, с уменьшением угла трения (коэффициента трения), а с другой, — с возможным влиянием температуры резания. Более значительная разница наблюдается при переходе от v=10 м/мин к v=20 м/мин и более. В этом случае остаточные напряжения увеличиваются почти в два раза. Резкое уменьшение максимального значения от для v=10 м/мин связано с наростообразованием.

Рис.4.20. Влияние скорости резания на тангенциальные остаточные напряжения (07Х16Н6; 3- v = 20м/мин; 4- v =25 м/мин; 5- v =35 м/мин Как показывают исследования зоны резания с помощью корней стружек для стали 07Х16Н6, интервал скоростей v=5-15 м/мин характеризуется интенсивным наростообразованием, что приводит к искажению действительного переднего угла. Застойная зона у режущей кромки смещает среднее значение переднего угла в сторону отрицательных величин. Сказанное косвенно подтверждается и тем, что глубина проникновения остаточных напряжений для v=10 м/мин увеличена в сравнении с другими скоростями. Интересные особенности в формировании остаточных напряжений наблюдаются при резании резцами На рис.4.21 нанесены эпюры остаточных напряжений при резании стали 09Х17Н7Ю (

Рис.4.21. Влияние скорости резания на тангенциальные остаточные напряжения (09Х17Н7Ю; 3- v = 18 м/мин. Последнее обстоятельство связано с ухудшением процесса стружкообразования (увеличение усадки стружки). Примечательным является и то, что с уменьшением скорости резания увеличиваются глубина проникновения сжимающих остаточных напряжений и их абсолютные величины. Так, для v =5 м/мин глубина проникновения сжимающих остаточных напряжений достигает 7÷8 мкм, а напряжения возрастают до При резании резцами с положительными передними углами с уменьшением скорости резания также наблюдается тенденция к увеличению зоны сжимающих напряжений. Однако глубина проникновения в этом случае на превышает 2÷3 мкм. Весьма значительное влияние на остаточные напряжения оказывает подача. Данные рис.4.22, полученные при резании стали 07Х16Н6 резцами

Рис.4.22. Влияние подачи на тангенциальные остаточные напряжения (07Х16Н6; v = 20 м/мин; s=0,25 мм/об; 2-s=0,125 мм/об; 3-s=0,25 мм/об; 4-s=0,346 мм/об. Например, при переходе от подачи s=0,071 мм/об к подаче s=0,346 мм/об тангенциальные остаточные напряжения повышаются с Приведенные выше исследования выполнены резцами, износ которых не превышал величины

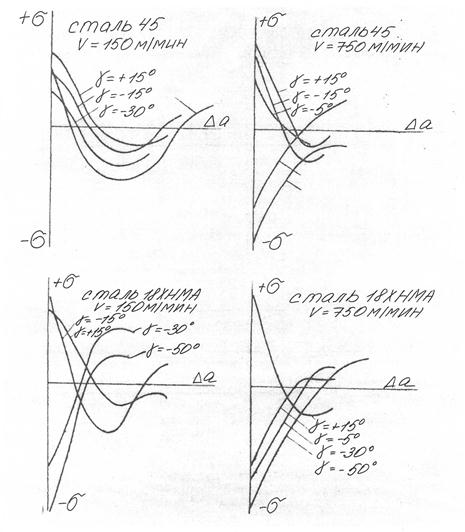

Рис.4.23. Влияние износа поверхности резца на тангенциальные остаточные напряжения (07Х16Н6; v = 20 м/мин; 1-w=0,1 мм; 2-w=0,2 мм; 3-w=0,3 мм; 4-w=0,4 мм. Исследования показывают, что с увеличением износа выше w=0,3 мм (рис.4.23) наблюдается тенденция к росту интенсивности остаточных напряжений. Например, на глубине Вопрос о влиянии переднего угла на остаточные напряжения при обработке различных материалов изучался рядом авторов. Доказано, что при точении стали 45 на режиме v=150 м/мин; t=0,5 мм; s=0,05 мм/об уменьшение переднего угла ведет к резкому падению растягивающих остаточных напряжений, а при точении стали 18ХНМА резцами

Рис.4.24. Влияние переднего угла на характер распределения остаточных напряжений при точении При тех же сечениях среза, но с увеличением скорости до v= 750 м/мин, как видно из приводимых данных, для Ст. 45 применение передних углов γ= -30° и γ = - 50° приводит к сжимающим остаточным напряжениям, а при обработке Ст. 18ХНМА на скорости v = 750 м/мин даже резец γ = - 5° обеспечивает получение сжимающих остаточных напряжений. Этот характер влияния переднего угла на остаточные напряжения авторы связывают с подкалочным эффектом. Для Ст. 18ХНМА, легко закаливаемой, температура резания, развивающаяся при v = 150 м/мин., достаточна, чтобы эффект подкалки проявился при резании резцом γ = -30°. Этот уровень температуры недостаточен для такого же эффекта при обработке Ст. 45 (v =150 м/мин и γ = -30°), так как она относится к слабозакаливаемым сталям. Как видно из рис.4.24, при v = 750 м/мин для Ст. 45 сжимающие напряжения возникают с уменьшением переднего угла до значений γ < -30°, а при обработке резцами с углами γ < -5° развиваются растягивающие напряжения. Для Ст. 18ХНМА при v = 750 м/мин растягивающие напряжения наблюдаются только для резца γ = + 15°. Другие значения передних углов приводят к сжимающим напряжениям. Эти результаты получены при весьма высокой скорости резания. Температура резания, по-видимому, достигала значений, близких к температуре плавления независимо от применяемого переднего угла. Поэтому наблюдаемый характер изменения эпюр остаточных напряжений не может быть пояснен только температурным влиянием или структурными преобразованиями. При высоких температурах остаточные напряжения являются результатом воздействия силового напряжения поля, температуры резания и структурных преобразований. При небольших режимах резания, когда температура невелика, ее роль в формировании остаточных напряжений незначительна. Если обрабатываемый материал склонен к структурным преобразованиям, то последние будут проявляться только при относительно высоких температурах. При обработке на больших скоростях закаленных сталей структурные преобразования в поверхностном слое могут быть столь значительны, что возникают сжимающие остаточные напряжения даже при работе резцами с положительными передними углами. Приведенные выше опытные данные относятся к тангенциальным остаточным напряжениям, направление действия которых совпадает с вектором скорости резания. Исследования показывают, что характерные особенности в изменяемости эпюр тангенциальных остаточных напряжений остаются в силе и для осевых напряжений, действующих в направлении подачи. При обработке стали 07Х16Н6 на режиме v = 20 м/мин, t = 0,5 мм, s = 0,25 мм/об при переходе от резцов с положительными к резцам с отрицательными передними углами осевые напряжения непрерывно уменьшаются, то есть аналогично изменяемости тангенциальных остаточных напряжений. Указанное уменьшение весьма значительное: если для резца γ = +7º - При обработке малопластичных материалов имеет место обратная картина - знак и интенсивность остаточных напряжений зависят от действия сжимающего силового поля. Сказанное особо отчетливо проявляется при точении титановых сплавов. Так, например, при резании титанового сплава ВТ6 резцами ВК8 на режиме: v = 25 м/мин, t= 0,5 мм, s = 0,25 мм/об независимо, от переднего угла, формируются тангенциальные остаточные напряжения сжимающего знака. В соответствии с изложенным выше о влиянии переднего угла на формирование остаточных напряжений наблюдается закономерность: с уменьшением переднего угла интенсивность сжимающих напряжений увеличивается. Наблюдаемая закономерность связана с увеличением полярного угла θ (зависимость 39) и, следовательно, с усилением роли сжимающего силового поля. Для указанного выше режима при точении сплава BT6 переход от угла γ= +7° к углу γ = -10° создает условия, увеличивающие сжимающие остаточные напряжения с Дата добавления: 2015-01-18 | Просмотры: 1154 | Нарушение авторских прав |

, то есть имеет место уменьшение этих напряжений почти в 2,5 раза. одновременно с уменьшением максимальных значений остаточных напряжений вплоть до значений

, то есть имеет место уменьшение этих напряжений почти в 2,5 раза. одновременно с уменьшением максимальных значений остаточных напряжений вплоть до значений  растягивающие остаточные напряжения примерно сохраняются на одном уровне

растягивающие остаточные напряжения примерно сохраняются на одном уровне  , а глубина их распространения непрерывно увеличивается и для

, а глубина их распространения непрерывно увеличивается и для  (на рис.4.17 эпюры остаточных напряжений для резцов с

(на рис.4.17 эпюры остаточных напряжений для резцов с  не нанесены).

не нанесены). значительно ухудшается процесс стружкообразования, увеличивается глубина распространения пластических деформации, повышается температура.

значительно ухудшается процесс стружкообразования, увеличивается глубина распространения пластических деформации, повышается температура.

;

;  ;

;  ;

;  ;

;  ;

;  (f=0,1÷0,2 мм)

(f=0,1÷0,2 мм) . Увеличение или уменьшение переднего угла приводит к увеличению максимальных значений остаточных напряжений. Те же характерные особенности в изменениях эпюр остаточных напряжений, которые наблюдаются при обработке стали 09ХН17Н7Ю, имеют место и при обработке стали 07Х16Н6.

. Увеличение или уменьшение переднего угла приводит к увеличению максимальных значений остаточных напряжений. Те же характерные особенности в изменениях эпюр остаточных напряжений, которые наблюдаются при обработке стали 09ХН17Н7Ю, имеют место и при обработке стали 07Х16Н6.

;

;  ;

;  ;

;  ;

;  ;

;

, остальная поверхность имеет

, остальная поверхность имеет  .

. ,

,  ) и эпюры для резцов с фасками.

) и эпюры для резцов с фасками. (f=0,15 мм),

(f=0,15 мм),  (f=0,25 мм) одинаков. Что касается глубины проникновения остаточных напряжений, то для резцов с фасками абсолютные значения примерно в три раза меньше, чем для резцов с плоскими передними поверхностями.

(f=0,25 мм) одинаков. Что касается глубины проникновения остаточных напряжений, то для резцов с фасками абсолютные значения примерно в три раза меньше, чем для резцов с плоскими передними поверхностями.

(f=0,25 мм);

(f=0,25 мм);  ;

;  (f=0,15 мм);

(f=0,15 мм);

) резцами

) резцами  м/мин, максимальные значения растягивающих напряжений примерно одинаковые, что касается глубины их проникновения, то наблюдается увеличение с уменьшением скорости резания.

м/мин, максимальные значения растягивающих напряжений примерно одинаковые, что касается глубины их проникновения, то наблюдается увеличение с уменьшением скорости резания.

Н/мм2. Такой порядок величин сжимающих остаточных напряжений на поверхности с одновременным увеличением глубины проникновения не может не сказаться на улучшении служебных свойств деталей.

Н/мм2. Такой порядок величин сжимающих остаточных напряжений на поверхности с одновременным увеличением глубины проникновения не может не сказаться на улучшении служебных свойств деталей.

до

до  Н/мм2. Уместно заметить, что при подаче s=0,346 мм/об остаточные напряжения имеют приблизительно такой же порядок, что и

Н/мм2. Уместно заметить, что при подаче s=0,346 мм/об остаточные напряжения имеют приблизительно такой же порядок, что и  для стали 07Х16Н6. Поэтому можно ожидать, что в этом случае на поверхности возникнут микротрещины.

для стали 07Х16Н6. Поэтому можно ожидать, что в этом случае на поверхности возникнут микротрещины. мм. С увеличением износа по задней поверхности максимальные значения остаточных напряжений примерно остаются на одном уровне. Что касается глубины проникновения, то с увеличением износа последняя увеличивается.

мм. С увеличением износа по задней поверхности максимальные значения остаточных напряжений примерно остаются на одном уровне. Что касается глубины проникновения, то с увеличением износа последняя увеличивается.

мкм при износе w=0,3 мм -

мкм при износе w=0,3 мм -  Н/мм2, а при w=0,4 мм -

Н/мм2, а при w=0,4 мм -  Н/мм2, то есть на 70% выше.

Н/мм2, то есть на 70% выше. (v=150 м/мин; t=0,5 мм; s=0,05 мм/об) остаточные напряжения на поверхности изменяют знак, то есть становятся сжимающими (рис.4.24).

(v=150 м/мин; t=0,5 мм; s=0,05 мм/об) остаточные напряжения на поверхности изменяют знак, то есть становятся сжимающими (рис.4.24).

Н/мм2, то для γ = 0 -

Н/мм2, то для γ = 0 -  Н/мм2, а для γ = -5º -

Н/мм2, а для γ = -5º -  Н/мм2 и γ = -10º -

Н/мм2 и γ = -10º -  Н/мм2. Из этих данных видно, что при переходе от резца γ = + 7° к резцу γ = -10° осевые остаточные напряжения уменьшаются в 3 раза. Как уже указывалось ранее, с уменьшением переднего угла глубина проникновения тангенциальных остаточных напряжений увеличивается. Что касается осевых остаточных напряжений, то при обработке 07Х16Н6 на режиме, указанном выше, резцами с различными передними углами, глубина проникновения не зависит от переднего угла и составляет величину порядка Δа = 25 мкм (имеется в виду лишь глубина проникновения растягивающих остаточных напряжений).

Н/мм2. Из этих данных видно, что при переходе от резца γ = + 7° к резцу γ = -10° осевые остаточные напряжения уменьшаются в 3 раза. Как уже указывалось ранее, с уменьшением переднего угла глубина проникновения тангенциальных остаточных напряжений увеличивается. Что касается осевых остаточных напряжений, то при обработке 07Х16Н6 на режиме, указанном выше, резцами с различными передними углами, глубина проникновения не зависит от переднего угла и составляет величину порядка Δа = 25 мкм (имеется в виду лишь глубина проникновения растягивающих остаточных напряжений). Н/мм2 до

Н/мм2 до  Н/мм2. Приводимые значения остаточных напряжений являются максимальными и действуют на глубине

Н/мм2. Приводимые значения остаточных напряжений являются максимальными и действуют на глубине  мкм. Непосредственно на поверхности значение этих напряжений ниже и колеблется около величины

мкм. Непосредственно на поверхности значение этих напряжений ниже и колеблется около величины  Н/мм2. Общая глубина проникновения тангенциальных остаточных напряжений сжимающего знака при обработке сплава ВТ6 составляет величину порядка

Н/мм2. Общая глубина проникновения тангенциальных остаточных напряжений сжимающего знака при обработке сплава ВТ6 составляет величину порядка  мкм.

мкм.