|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

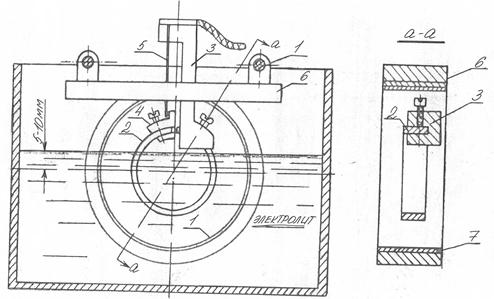

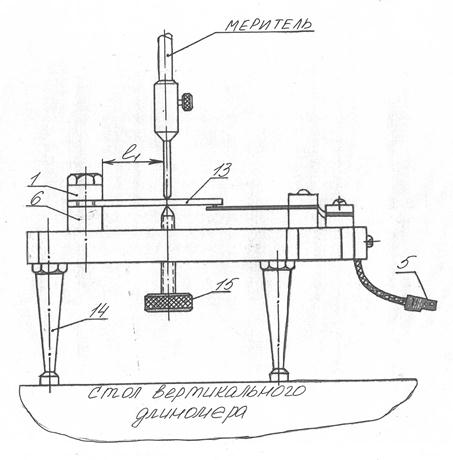

Аппаратура для исследования остаточных напряжений(плоские образцы) На рис.4.34 представлена схема установки для исследования остаточных напряжений на плоских образцах. Установка состоит из текстолитового корпуса 1, на котором с помощью текстолитовых планок 3,4 прикреплена стальная пластинка 2 толщиной Δ=0,5 мм. На этой пластинке наклеены два тензодатчика. Отводы от тензодатчиков к электросхеме выполнены экранированными проводами 5. Испытуемый образец 13 в виде пластинки общей длиной l =70 и шириной 5÷15 мм с помощью текстолитовых пластинок 6 и 7 двух болтов 8 прикрепляется к корпусу.

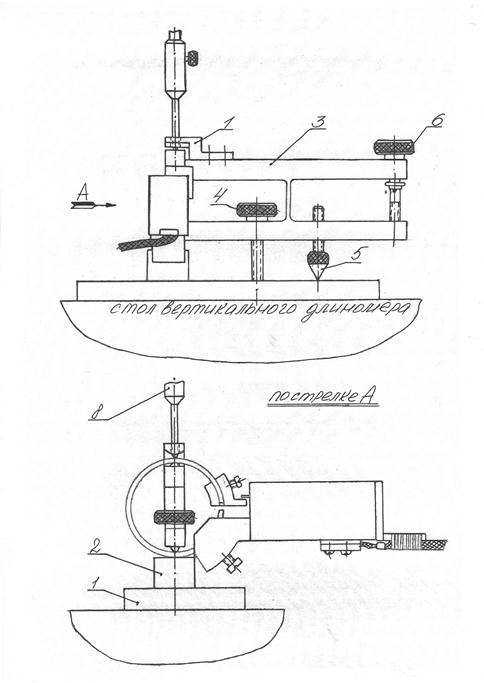

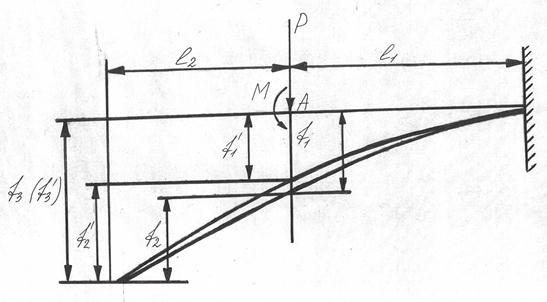

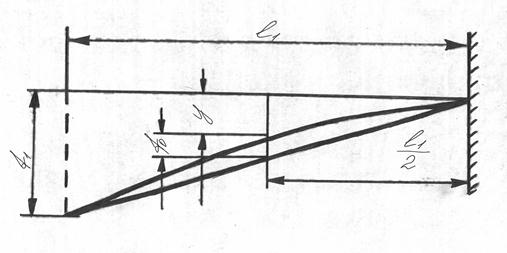

Рис.4.34. Схема установки для исследования остаточных напряжений на плоских образцах Текстолитовая пластинка 6 подбирается такой толщины, чтобы после укрепления образца стальная пластинка 2 с тензодатчиками получила в месте контакта начальный прогиб В процессе электрополирования режим необходимо выбирать таким, чтобы плотность тока не превышала 15÷20 ампер на квадратный дециметр. При такой плотности тока и объеме электролита около 10 литров температура его в процессе электрополирования практически не изменяется. Концентрация теплоты в зоне электрополирования устраняется перемешиванием электролита. Для жаропрочных сплавов на никелевой основе процесс электрополирования идет удовлетворительно в электролите следующего состава, % ортофосфорной кислоты….65 серной кислоты……………15 воды…………………………12 глицерина………………….....7 хромового ангидрида……...0,5 сернокислого железа………0,5 Регистрация прогиба образца и балочки 2 с тензодатчиками осуществляется с помощью специальной аппаратуры. Градуировка прибора производится следующим образом. В подготовленные отверстия корпуса 1 (рис.4.34) вворачиваются три специальные металлические ножки 14 и регулировочный винт 15 (рис.4.35). В таком виде приспособление устанавливается на стол вертикального длинномера. Мерительная ножка длиномера должна касаться испытуемого образца в точке, лежащей на оси винта 15. Расстояние между краем прижимной пластинки 7 и осью винта 15 равно Для расчета напряжения На рис.4.36. показана условная схема испытуемой пластинки с изображением прогибов, возникающих в процессах градуировки и электроотравления. Под действием сосредоточенной силы Р, прилагаемой при градуировке, в точке А пластинка прогибается на величину Величина

Суммарный прогиб

При травлении снимаются слои металла с одинаковыми напряжениями вдоль размера

Рис.4.35. Схема градуировки прибора по деформации плоских образцов. При травлении за счет снятия напряженных слоев на участке

Для расчета стрелки прогиба Указанная связь определится из условия

Приравнивая выражения (4.25) и (4.26). Получим

В установке (4.34) используются пластинки с размерами

Рис.4.36. Схема прогибов испытуемого образца. При градуировке находится связь между прогибами испытуемой пластинки

Подставим значение силы Р в зависимость для момента (), получим

Прогиб пластинки в точке А (рис.37) под действием постоянного момента М будет равен

или

После соответствующих сокращений с учетом того, что

Как видно из рис.38. стрелка

где

Рис.4.37. Определение стрелки прогиба Зависимость (30) может быть приведена к более простому виду, как это показано ниже:

откуда

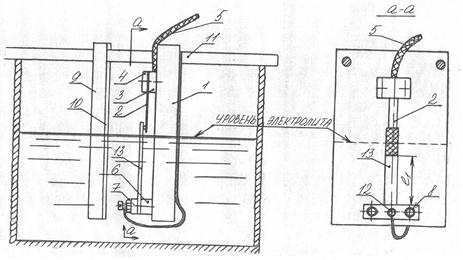

Таким образом, для определения стрелки прогиба 4.12. Аппаратура для исследования остаточных напряжений (круглые образцы) Испытуемое кольцо 2 (рис.39) после механической обработки и разрезки по образующей закрепляется в кольцевом вырезе держателя 3. Предварительно на кольце укрепляется лапка 4. Кольцо фиксируется таким образом, чтобы после его укрепления под действием шарика, вмонтированного в лапке, пластинчатая пружина 5 с наклеенными датчиками получила прогиб в месте касания, равный примерно

Рис.4.38. Схема установки для исследования остаточных напряжений на круглый образцах. Внутренняя цилиндрическая поверхность корпуса армирована свинцовой пластинкой 7 (катод). Токоподводящие штанги 1 имеют металлическую связь с держателем 3 и свинцовой пластинкой 7. К штанге, связанной с держателем, с помощью шины от выпрямителя подводится плюсовой полюс. Минус подсоединяется ко второй штанге. Перед тем как держатель с кольцом прикрепляется к корпусу, все поверхности кольца, кроме нижней половины по наружному диаметру, покрываются хлорвиниловым лаком. В процессе электрополирования, вследствие удаления слоев с остаточными напряжениями, кольца деформируется. Деформация кольца передается, на пластинчатую пружину 5, прогибая ее. Этот прогиб фиксируется электросхемой, с электронной аппаратурой. Цена деления шкалы прибора определяется градуировкой по схеме, показанной на рис.40.

Рис.4.39. Схема градуировки прибора по деформации кольца Держатель с укрепленным кольцом устанавливается в градуировочном приспособлении. Приспособление состоит из плиты 1, упора 2, специальной рамки 3, прижимного и установочного винтов 4 и 5, регулировочного винта 6, призматической планки 7 и двух шариков, запрессованных по краям рамки. При наладке приспособления рамка вводится; внутрь кольца и с помощью винта 4 через шарик прижимает его к упору 2. Относительное расположение кольца и рамки показано на схеме. При вращении регулировочного винта 6 шарик, запрессованный в верхней полке рамки 3, упирается в кольцо и разводит его. При противоположном вращении винт 6 прижимает к наружному диаметру кольца призматическую планку 7. В этом случае кольцо деформируется в направлении уменьшения его диаметра. Все приспособление устанавливается на стол вертикального длиномера. Меритель длиномера 8 проходит через отверстие в призматической планке 7 и касается наружной поверхности кольца. Как видно из схемы, деформирование кольца и измерение этой деформации осуществляется в направлении, диаметра. Цена деления шкалы прибора при исследованиях на круглых образцах подобрана равной С =0,5 мк. При точении легированных сталей остаточные напряжения имеют характер растягивающих. Для уменьшения интенсивности растягивающих напряжении необходимо применять инструменты с отрицательными передними углами. Оптимальное значение переднего угла равно γ= -10°. Увеличениe или уменьшение его приводит к увеличению тангенциальных остаточных напряжений. Если не примять соответствующих мер, то уменьшение переднего угла увеличивает глубину проникновения остаточных напряжений. Наиболее хорошие результаты могут быть достигнуты применением резцов с двойной передней гранью. Такие резцы дают возможность получить поверхности с уровнем максимальных значений остаточных напряжений, характерным для отрицательных передних углов, а глубину проникновения выдержать на уровне, характерном для положительных резцов. На остаточные напряжения влияет также и острота режущих кромок. При обработке жаропрочных материалов увеличение износа по задней поверхности выше ω > 0,3 мм не рекомендуется. На интенсивность и глубину проникновения остаточных напряжений оказывает влияние не только геометрия инструмента, но и режим резания. С увеличением скорости резания максимальные значения остаточных напряжений увеличиваются. Это связано как с уменьшением угла трения за счет повышения температуры, так и с влиянием самой температуры. Уменьшение скорости приводит одновременно к уменьшению максимальных значений тангенциальных остаточных напряжений растягивающего знака и увеличению глубины проникновения их, а также к увеличению сжимающих остаточных напряжений (на поверхности) с повышением их глубины проникновения. Такой характер изменения остаточных напряжений повышает усталостную прочность. Весьма значительное влияние на остаточные напряжения оказывает подача. С увеличением последней остаточные напряжения повышаются. При точении малопластичных материалов типа титановых сплавов формируются остаточные напряжения сжимающего знака. С увеличением температуры резания наблюдается тенденция к изменению знака остаточных напряжений. Наведение остаточных напряжений растягивающего знака при высокотемпературных режимах (шлифование) приводит к уменьшению усталостных характеристик. Поэтому может быть рекомендовано применение топкого точения взамен шлифования. В условиях попутного цилиндрического фрезерования создается такое напряженное поле, при котором па обработанной поверхности возникают остаточные напряжения сжатия. Изменением режима резания и переднего угла можно регулировать интенсивность остаточных напряжений. Изменением угла наклона спирали на фрезе - регулировать соотношения между осевыми и тангенциальными остаточными напряжениями. При торцовом фрезеровании закономерности возникновения и изменения остаточных напряжений аналогичны таковым при точении. При высокотемпературных режимах (шлифование) температура резания, воздействуя на поверхностные слои обрабатываемого материала, приводит к тепловым эффектам. В зависимости от обрабатываемого материала тепловой эффект дополнительно наводит чаще всего растягивающие остаточные напряжения. Для уменьшения интенсивности остаточных напряжений процесс обработки необходимо строить по схеме попутного шлифования, то есть направление вращения камня и детали должно быть противоположным. Кроме того, необходимо применять такие режимы резания и методы охлаждения, при которых температурный эффект был бы минимальным. При шлифовании закаленной стали перлитно-ферритного класса необходимо уменьшать температуру резания и одновременно увеличивать скорость охлаждения, что повышает процент тетрагонального мартенсита во вторично закаленном слое. В этом случае остаточные напряжения, возникающие вследствие фазовых превращений, будут сжимающими. Остаточные напряжения должны учитываться при назначении межоперационных припусков. Если на обрабатываемых поверхностях в предварительных операциях возникли тангенциальные остаточные напряжения одинаковых знаков, то в последующих операциях межоперационные припуски будут минимальными при условии, что напряжения па обрабатываемых поверхностях будут одновременно или увеличиваться или уменьшаться. Для поверхностей с разноименными знаками остаточных напряжений необходимо, чтобы в последующих операциях на одной поверхности остаточные напряжения увеличивались (уменьшались), а на противоположной уменьшались (увеличивались). Наиболее благоприятный вариант имеет место тогда, когда тангенциальные остаточные напряжения на противоположных поверхностях в процессе последующей обработки будут изменяться на одну и ту же величину по абсолютным значениям. При применении процессов термической обработки или электрополирования с целью уменьшения остаточных напряжений необходимо учитывать, что минимальные поводки (коробление, закрутка) будут в случае, когда предварительными операциями создаются поверхности с одинаковыми знаками и одинаковыми интенсивностями остаточных напряжений. Дата добавления: 2015-01-18 | Просмотры: 1117 | Нарушение авторских прав |

мм. После укрепления пластинки ее сторона, обращенная к корпусу, боковые поверхности, болты 8, токопроводящий винт 12 и часть поверхности, обращенной к экрану (катоду) 9, покрываются тонким слоем хлорвинилового лака. Непокрытой остается лишь часть пластины длиной

мм. После укрепления пластинки ее сторона, обращенная к корпусу, боковые поверхности, болты 8, токопроводящий винт 12 и часть поверхности, обращенной к экрану (катоду) 9, покрываются тонким слоем хлорвинилового лака. Непокрытой остается лишь часть пластины длиной  мм (отсчет от края пластинки 7). Корпус 1 и экран 9, поддерживающий свинцовую пластинку 10, укрепляются на двух токопроводящих штангах 11. К одной штанге, имеющей металлическую связь с испытуемым образцом от выпрямителя через токопроводящую шину подводится плюсовой полюс. Ко второй штанге, контактирующей со свинцовой пластинкой 10, подается минусовой полюс. Вся система опускается в ванну с электролитом. Уровень электролита должен быть таким, чтобы покрытая лаком поверхность испытуемого образца была полностью погружена. В то же время пластинка 2 не должна касаться поверхности электролита.

мм (отсчет от края пластинки 7). Корпус 1 и экран 9, поддерживающий свинцовую пластинку 10, укрепляются на двух токопроводящих штангах 11. К одной штанге, имеющей металлическую связь с испытуемым образцом от выпрямителя через токопроводящую шину подводится плюсовой полюс. Ко второй штанге, контактирующей со свинцовой пластинкой 10, подается минусовой полюс. Вся система опускается в ванну с электролитом. Уровень электролита должен быть таким, чтобы покрытая лаком поверхность испытуемого образца была полностью погружена. В то же время пластинка 2 не должна касаться поверхности электролита. (30 мм). Поворотом регулировочного винта 15 осуществляется прогиб испытуемой пластинки. Таким образом, устанавливается цена деления шкалы прибора. Градуировку необходимо производить только при настройке прибора и в случае проверки его стабильности. Для определения углов наклона касательных на графике

(30 мм). Поворотом регулировочного винта 15 осуществляется прогиб испытуемой пластинки. Таким образом, устанавливается цена деления шкалы прибора. Градуировку необходимо производить только при настройке прибора и в случае проверки его стабильности. Для определения углов наклона касательных на графике  необходимо иметь данные о величине стравленного слоя во времени. При неизменной температуре электролита скорость травления, как показывают опыты, примерно постоянна. Исходя из этого, толщина снятого слоя в минуту определяется на основании обмеров толщины образца или взвешивания до и после травления и соответствующих подсчетов.

необходимо иметь данные о величине стравленного слоя во времени. При неизменной температуре электролита скорость травления, как показывают опыты, примерно постоянна. Исходя из этого, толщина снятого слоя в минуту определяется на основании обмеров толщины образца или взвешивания до и после травления и соответствующих подсчетов. по формуле (4.25) необходимо иметь данные изменения стрелки прогиба

по формуле (4.25) необходимо иметь данные изменения стрелки прогиба  . Стрелка прогиба определяется исходя из следующего.

. Стрелка прогиба определяется исходя из следующего. . В направлении замера электросхемой прогибу

. В направлении замера электросхемой прогибу  . Прогиб

. Прогиб  .

. вокруг точки А. Величины

вокруг точки А. Величины

.

. . (4.26)

. (4.26)

(рис4.36.) может быть определен из следующего выражения:

(рис4.36.) может быть определен из следующего выражения: . (4.27)

. (4.27) .

. .

. см и

см и  см. После подстановки значений

см. После подстановки значений  . ()

. ()

.

. .

. ,

,

.

. , ()

, () .

.

,

, .

.