|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

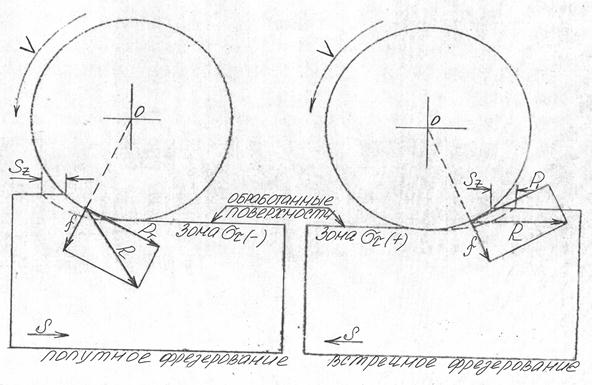

Остаточные напряжения, возникающие при фрезерованииПри анализе влияния силового напряженного поля на формирование остаточных напряжений указывалось, что при обработке пластичных материалов точением возникают остаточные напряжения растягивающего знака. Однако если бы удалось создать такие условия, чтобы под обработанной поверхностью действовало силовое сжимающее поле, а не растягивающее (рис.4.25), то и при обработке пластичных материалов возможно было бы получать поверхности с остаточными напряжениями сжимающего знака. Очевидно, указанные условия имеют место при фрезеровании.

Рис.4.25. Два вида фрезерования В самом деле, при попутном фрезеровании, как это видно из рис.4.25, равнодействующая внешних сил, в отличие от процессов точения и встречного фрезерования, направлена на обработанную поверхность. Возникающие при этом пластически деформируемые слои металла с остаточными напряжениями сжатия не удаляются, а остаются на обработанной поверхности. При попутном фрезеровании зуб фрезы заканчивает резание с теоретически нулевой толщиной среза. В действительности, вследствие наличия скругления режущей кромки в зоне где толщина среза близка к нулю, зуб фрезы не режет, а производит уплотнение поверхностного слоя, его удлинение. последнее также благоприятствует появлению остаточных напряжений сжатия. При встречном фрезеровании равнодействующая внешних сил по отношению к обработанной поверхности расположена также, как при точении, что должно приводить к появлению остаточных напряжений растяжения.

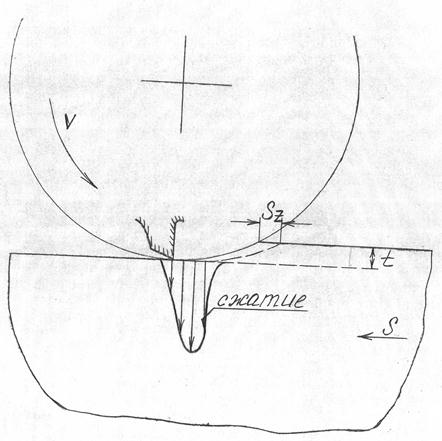

Рис.4.26. Зона контактных напряжений под зубом фрезы. Однако в этом случае необходимо учитывать и специфику процесса фрезерования. При встречном фрезеровании зуб фрезы начинает резать с нулевой толщины среза (рис.4.26). Естественно, что в начальный момент имеет место проскальзывание, которое усиливается округлением режущей кромки. На участке поверхности, где зуб фрезы проскальзывает, возникают высокие контактные удельные давления между задней поверхностью зуба фрезы и обработанной поверхностью, что приводит к сжимающим напряжениям под зубом фрезы. Поэтому при встречном фрезеровании остаточные напряжения являются результатом двух видов деформации: растяжения, как следствия определенного направления равнодействующей силы резания, и сжатия за счет проскальзывания зуба и образования высоких контактных давлений по задней поверхности. В итоге в тонком поверхностном слое возможны остаточные напряжения сжатия. На рис.4.27 приводятся эпюры остаточных напряжений, полученные в опытах по фрезерованию сплава 09Х17Н7Ю твердосплавными спиральными фрезами - Независимо от метода фрезерования в тонком поверхностном слое (~ 1 мк) наблюдаются растягивающие напряжения: для попутного фрезерования Очевидно, при цилиндрическом фрезеровании путем подбора угла можно создать такие условия, при которых интенсивность остаточных напряжений была бы близка к нулю. Процесс торцового фрезерования по принципу образования поверхностного слоя подобен строганию. Поэтому выводы, сделанные для строгания и точения, остаются в силе для торцового фрезерования.

Рис.4.27. Эпюры остаточных напряжений: 1- попутное фрезерование; 2 – встречное фрезерование Для получения поверхности с остаточными напряжениями сжатия при торцовом фрезеровании необходимо углы установки ножей выбирать отрицательными. При торцовом фрезеровании Ст. 45 фрезами Т15К6 с углами Дата добавления: 2015-01-18 | Просмотры: 987 | Нарушение авторских прав |

;

;  на режиме: v = 15 м/мин; Sz=0,1 мм/зуб. Охлаждение - 7% эмульсия. Кривая 1 относится к попутному фрезерованию, а кривая 2 - к встречному. Как видно из рис.4.27, при режиме, указанном выше, для попутного фрезерования глубина проникновения сжимающих остаточных напряжений составляет 30 мк, а для встречного фрезерования около 7 мк. При попутном фрезеровании тангенциальные остаточные напряжения достигают

на режиме: v = 15 м/мин; Sz=0,1 мм/зуб. Охлаждение - 7% эмульсия. Кривая 1 относится к попутному фрезерованию, а кривая 2 - к встречному. Как видно из рис.4.27, при режиме, указанном выше, для попутного фрезерования глубина проникновения сжимающих остаточных напряжений составляет 30 мк, а для встречного фрезерования около 7 мк. При попутном фрезеровании тангенциальные остаточные напряжения достигают  , а при встречном

, а при встречном  , то есть в два раза ниже. При попутном фрезеровании интенсивность сжимающих напряжений может быть увеличена путем заточки фасок с отрицательными углами (

, то есть в два раза ниже. При попутном фрезеровании интенсивность сжимающих напряжений может быть увеличена путем заточки фасок с отрицательными углами ( ).

). , а для встречного фрезерования в полтора раза выше -

, а для встречного фрезерования в полтора раза выше -  . Появление этих остаточных напряжений связано с действием трения по задней поверхности зуба фрезы.

. Появление этих остаточных напряжений связано с действием трения по задней поверхности зуба фрезы.

;

;  ;

;  ;

;  ;

;  мм в диапазоне подач

мм в диапазоне подач  мм/зуб и скоростей резания

мм/зуб и скоростей резания  м/мин - на поверхности наблюдались сжимающие остаточные напряжения. По данным этой работы, с увеличением скорости резания величина сжимающих напряжений уменьшается, что подтверждает сказанное ранее о роли коэффициента трения (угла трения) в формировании остаточных напряжений.

м/мин - на поверхности наблюдались сжимающие остаточные напряжения. По данным этой работы, с увеличением скорости резания величина сжимающих напряжений уменьшается, что подтверждает сказанное ранее о роли коэффициента трения (угла трения) в формировании остаточных напряжений.