|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

ВАРКА СТЕКЛА И ВЫРАБОТКА СТЕКЛОИЗДЕЛИЙ

Стекло изготовляют из материалов, в избытке имеющихся в природе: кварцевого речного песка, гидрокарбоната натрия, мела и пр. Стекло варят в специальных печах при температуре 1350— 1600°С. Чем больше в составе стекла кварцевого песка (окись кремния), тем выше тугоплавкость и термостойкость полученного стекла. Наибольшей термостойкостью обладает кварцевое стекло, состоящее более чем на 90% из окиси кремния. Оно варится при температуре до 2000 °С и используется для изготовления термостойкой кварцевой лабораторной посуды, а также горелок к ультрафиолетовым облучателям; отсюда их название — «кварцевые» горелки. От того, как ведется процесс варки стекла, зависит его качество. Стекло необходимо хорошо проварить, из него должны быть удалены воздушные пузыри, инородные тела, включения, попадающие в стекло от огнеупорной футеровки (облицовки) ванной печи и т. д. В оптическом стекле наиболее важно отсутствие дефектов, которые ухудшают качество оптики в приборах и в очковой оптике. Поэтому лучшие сорта оптического стекла чаще всего варят в печах небольшого объема (горшковых), где стекло хорошо проваривается. Изделия из стекла вырабатывают на том же предприятии, где его получают (варят). При варке стекла протекают сложные физико-химические процессы, в результате которых из механической смеси сырьевых материалов (шихта) получают однородную гомогенную стекломассу. В процессе варки при высоких температурах стекло проходит ряд стадий: силикатообразование (получение спекшейся массы), стеклообразование (взаимное растворение силикатов и кремнезема), осветление (освобождение стекла от видимых пузырей), гомогенизация (приведение к однородности) и охлаждение (на 200—300 °С для получения вязкости, необходимой для формообразования стекла). Изготовление изделий из стекла возможно несколькими способами: отливка в формы, подобно чугуну, штамповка, прокатка, вытягивание в листы, трубки (дрот) и нити. Стекло можно сваривать, спекать и производить его механическую обработку (разрезание, шлифование). Ниже рассмотрены важнейшие методы получения стеклоизделий.

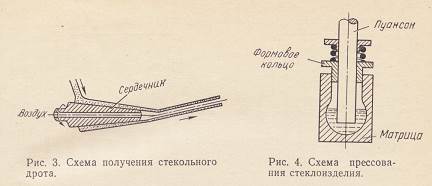

Вытягивание дрота. Из дрота (стеклянная трубка) вырабатывают многие изделия для медицинских целей: флаконы для антибиотиков и других лекарственных препаратов, ампулы, цилиндры для шприцев и др. На рис. 3 показана принципиальная схема получения дрота. Стекломасса непрерывной тонкой струей льется на сердечник—мундштук, сделанный изогнеупора (шамота) и имеющий внутри канал для подачи воздуха. Сердечник непрерывно вращается, наматывая на себя стекломассу. Стекломасса постепенно сползает с сердечника в виде бесконечной трубки, оттягиваемой специальной машиной, которая одновременно нарезает трубку на куски определенной длины. Нужный диаметр дрота и толщину его стенок получают путем изменения условий вытяжки. Следует отметить, что методом непрерывного вытягивания получают и листовое стекло. Выработка изделий формованием. Под формованием понимают процессы, в результате которых бесформенная стекломасса становится изделием определенной формы. К способам формования относят прессование (ручное и машинное) и выдувание (ручное и машинное). На рис. 4 дана принципиальная схема прессования. В матрицу набирают определенную порцию стекла, которая при движении пуансона вниз перемещается и заполняет пространство между пуансоном и матрицей. Формовое кольцо помогает создать ровную поверхность верхнего края изделия. Матрицу делают разъемной, что позволяет легко извлечь изделие из формы. Выдувание — один из самых древних и широко распространенных способов выработки стеклоизделий, позволяющих получать стеклянные сосуды разнообразных форм и размеров. Для изготовления крупных сосудов этот способ единственно возможный. Технология выдувания может быть ручной и механизированной. В настоящее время ручное выдувание ииспользуют для выработки художественных изделий. Для производства банок, бутылей и другой массовой продукции применяют механизированное выдувание с помощью полуавтоматов или пресс-выдувание.

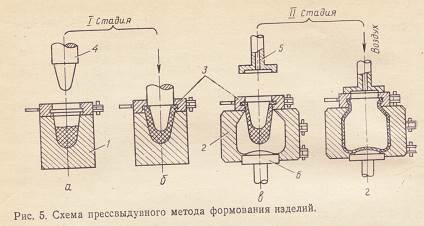

Схема пресс-выдувания приведена на рис. 5. Процесс получения изделия делится на две основные стадии: предварительное прессование черновой заготовки (I) и выдувание из нее изделия (II). Процесс происходит на одной машине сначала в черновой пресс-форме (1), затем в чистовой (2). Черновая форма цельная (не разъемная), чистовая—разъемная. Заготовку из черновой формы переносят в чистовую с помощью так называемых горловых щипцов (3), которые представляют собой часть формы, так как в них формируется горловая часть изделия, в данном случае — баночки. В начале процесса (позиция а) в черновую форму вводят порцию стекла. Сверху формы накладывают в сомкнутом состоянии горловые щипцы. Пуансон (4) поднят вверх. Затем его опускают и производят черновое формование (позиция б). После этого пуансон уходит вверх и заготовку в горловых щипцах переносят в чистовую форму (позиция в); здесь сверху опускается дутьевая головка (5), плотно перекрывающая горловые щипцы, и в полость заготовки подается сжатый воздух, заставляющий ее принять форму внутренней полости чистовой формы (позиция г). После того как дутьевая головка и горловые щипцы удалены, половинки чистовой формы расходятся и изделие готово. Оно легко снимается с донной части формы (6). Методом пресс-выдувания изготовляют банки и бутылки с широким горлом. Для производства ампул разной вместимости применяют выдувание вакуумным питанием на специальных машинах-автоматах. Механическая обработка стекла. Ампулы, бутыли, аптекарская и лабораторная посуда не проходят дополнительной механической обработки после формования, за исключением банок с притертой пробкой, у которых горло и пробку шлифуют и притирают с помощью абразивного порошка. Для очковых линз шлифование и полирование служит основой производства, поскольку точность геометрических размеров и чистота поверхности линзы не могут быть достигнуты при получении прессованием заготовки из стекломассы. Термическая обработка стекла. Изделия из стекла при охлаждении на воздухе оказываются непрочными из-за внутренних напряжений, возникающих между слоями стекла вследствие их не равномерного охлаждения. Для исключения внутренних напряжний изделия медленно охлаждают в специальных тоннельных печах (лерах), на входе которых температура максимальная, а на выходе—минимальная. Дата добавления: 2015-12-16 | Просмотры: 885 | Нарушение авторских прав |