|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

Изгиб лопатки центробежной силой, приложенной эксцентричноЕсли вектор центробежной силы лопатки не пересекает центр тяжести рассматриваемого сечения, то возникает изгибающий момент, равный произведению центробежной силы сp на эксцентриситет этой силы а по отношению к центру тяжести:

Здесь

или

где ρ — плотность материала лопатки, кг/м3; f0 — площадь сечения профиля лопатки, м2; ν — отношение среднего диаметра ступени к длине лопатки; и — окружная скорость на среднем диаметре ступени, м/с; γ — удельный вес материала лопатки, кг/см8; g = 9,81 м/с2 — ускорение земного тяготения. Этот изгибающий момент складывают с моментом сил действия пара (с учетом направления их действия) и получают суммарные изгибающие напряжения на кромках и спинке лопатки в рассматриваемом сечении профиля, в том числе и у основания. 5 — 4. Расчет бандажа и шипов лопатки

Центробежная сила собственной массы бандажа или проволоки действует как изгибающая нагрузка. Часть бандажа между двумя лопатками можно рассматривать как балку длиной t6 с жестко закрепленными концами и с равномерно распределенной нагрузкой интенсивностью

или

гдеω — угловая скорость вращения; fб — площадь поперечного сечения бандажа; rб — радиус приложения центра тяжести сечения бандажа. Изгибающий момент за счет центробежной силы в местах закрепления бандажа

или

Для скрепляющей проволоки изгибающий момент где fп — площадь поперечного сечения проволоки; tn — шаг проволоки; rп — радиус, на котором расположен центр тяжести сеченияпроволоки.

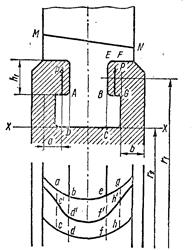

Рис.34. К расчету Т-образного хвостовика рабочих лопаток

Напряжение изгиба в сечении заделки шипом бандажа

где W6 — момент сопротивления бандажа с учетом ослабления его отверстием под шип лопатки. Напряжение изгиба скрепляющей проволоки

где d — диаметр проволоки.

5 — 5. Расчет хвостовика лопаток и ободка диска

Хвостовики рабочих лопаток имеют различную конструкцию, но все они подвергаются действию центробежной силы собственных масс, части бандажа и скрепляющей проволоки. В качестве примера рассмотрим, как рассчитывают Т-образный хвостовик рабочих лопаток (рис. 34). Наибольшее растягивающее напряжение в таком хвостовике возникает в сечении АВ. Сумму центробежных сил профильной части лопатки, бандажей и проволоки, т. е. центробежных сил, развиваемых массами, лежащими над сечением МN, обозначают через ΣС, центробежную силу части хвостовика, ограниченной линиями MN и АВ, — через С’х. Площадь поперечного сечения хвостовика по АВ определяется площадью фигуры befd (или bef'd' для лопаток с отдельной промежуточной вставкой); эту площадь обозначают через f1. Напряжение разрыва в сечении АВ

Напряжение среза в сечениях AD и ВС хвостовика

где с”х — центробежная сила участка ABCD (в плане — фигура befd или bef'd' для лопаток с отдельной промежуточной вставкой); f2 — площадь среза, равная AD • bd (или AD • bd' для лопаток с отдельной промежуточной вставкой). На площадках abdc и eghf (или abd'c' и egh'f' для лопаток с отдельной промежуточной вставкой) в хвостовике возникает напряжение смятия

где сх — полная центробежная сила хвостовика между сечениями MN и хх; F3 — площадь фигуры abdc (abd'c') или фигуры eghf (egh'f'). В ободе диска за счет центробежных сил лопаток и самого обода возникают растягивающие и изгибающие напряжения. При расчете пренебрегают кривизной обода диска и рассматривают его как плоскую балку. Круговое сечение по хх площадью 4πr2b нагружено центробежной силой всех лопаток с хвостовиками, т.е. z2 (ΣC + Сх), и центробежной силой Соб части обода над сечением хх (без хвостовиков лопаток). Для расчета берут 2/3 Соб, поскольку обод представляет собой кольцо и его центробежная сила вызывает не только радиальные напряжения, но и тангенциальные. Поэтому напряжение в ободе за счет центробежных сил будет.

Каждая из двух сил, изгибающих обод в противоположные стороны, является суммой центробежных сил, приходящихся на лопатку:

где Соб — центробежная сила кольца BEFG (рис. 34). Изгибающий момент в сечении хх М = Ра. Момент сопротивления этого сечения на длине одного шага

Изгибающее напряжение

Суммарное напряжение в сечении хх

Напряжение среза в сечении FG обода

Отечественные турбостроительные заводы при изготовлении турбинных рабочих лопаток применяют нержавеющие стали марок 1X13, 2X13, если температура пара не превышает 450° С. Эти же стали могут использоваться и при более высоких температурах (до 550° С), если напряжения в теле лопаток будут небольшими. Для более высоких температур рекомендуются стали: 15X11МФ (до 540° С), 15Х12ВМФ и 1Х12В2МФ (до 580° С). Характеристики всех вышеуказанных сталей перлитного класса приведены в табл. 5. При выборе допустимых напряжений в качестве критерия прочности лопаток могут быть выбраны: предел текучести σ0,2, предел ползучести σ пл предел длительной прочности σдл, предел усталости σ-1. При работе лопаток с температурой, не превышающей 430° С, для жаропрочных перлитных сталей в качестве критерия прочности следует брать предел текучести σ0,2 , а при более высоких температурах — предел ползучести σпл и предел длительной прочности σдл. Коэффициент запаса прочности К рекомендуется выбирать в зависимости от того, какой из показателей берется в качестве критерия прочности: если, σ0,2, то КТ = 2; если σпл, то Кпл = 1,3; если σдл, то Кдл = 2. Такие же коэффициенты запаса прочности выбирают для хвостовиков лопаток, бандажей и скрепляющей проволоки. Для напряжений смятия, действующих на контактных поверхностях хвостовика и диска, рекомендуемые коэффициенты запаса прочности следующие: Кт=1,25; Кпл = 0,9; Кдл = 1,25. Допустимые напряжения соответственно будут:

где σ0,2, σпл, σдл берут из табл. 5 для соответствующих температур. Допустимым считается минимальное из трех получаемых напряжений. Дата добавления: 2016-03-26 | Просмотры: 847 | Нарушение авторских прав |