|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

РАСЧЕТ КОРПУСА ТУРБИНЫ НА ПРОЧНОСТЬНапряжение в корпусе турбины определяют по формуле, полученной для тонкостенных цилиндрических сосудов:

где Р — внутреннее давление, Н/м2 (кгс/см2); D — внутренний диаметр цилиндра, м (мм); δ — толщина стенки, м (мм). Эта формула не учитывает влияния, оказываемого торцевыми стенками, фланцами горизонтального и вертикального разъемов, ребрами и патрубками, и дает ориентировочные значения возникающих напряжений. По этой причине толщину стенок корпуса обычно выбирают исходя из конструктивно-технологических соображений, а напряжения в корпусе проверяют после его изготовления при гидравлических испытаниях путем тензометрирования. Фланцы горизонтального разъема и соединяющие их болты рассчитывают следующим образом. Сила, стремящаяся оторвать одну половину корпуса от другой и действующая на длине шага болтов t,

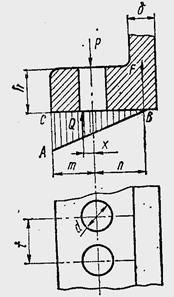

Эта сила приложена посредине толщины стенки корпуса (рис. 44). Если силу затяжки болта, соединяющего фланцы, обозначить через Р и выбрать ее такой, чтобы она не вызывала реакцию в точке В, а в точке С была бы максимальной, то равнодействующая сил реакции Q (при прямолинейном законе распределения реакций) будет находиться на расстоянии 1/3 (т + п) от края фланца, так как она должна пройти через центр тяжести ΔАВС. Благодаря равновесию фланца Р = Q + F и Fn = Qx, так что

Из последнего выражения видно, что: 1) всегда Р > F; 2) сила Р возрастает с увеличением расстояния от оси болтов до стенки корпуса. При расположении болтов посредине отрезка ВС т = п и, следовательно,

Для уменьшения величины силы Р шаг болтов t и расстояние п нужно выбирать минимально допустимыми и допускать работу фланцев на изгиб. Если расстояние от оси болтов до сечения фланца а—а, в котором прекращается плотное прилегание фланцев, обозначить через у (рис. 45), то в указанном сечении будет действовать изгибающий момент М = F (п — у). Эпюра давлений в этом случае изображается прямой

Рис. 44. К расчету фланцевого соединения

Рис. 45. К расчету фланца на изгиб

ab, а сила Q будет приложена на расстоянии (m+y)/3 от края фланца. Условие равновесия моментов сил, действующих на фланец, выражается уравнением

Но так как Q = Р — F, то

Задавшись величиной у ≥d/2 (чтобы обеспечить паронепроницаемость фланцев), из этого равенства можно определить силу затяжки болта Р. Величина напряжения изгиба в сечении а—а фланца

где h - высота сланца. Растягивающее напряжение в болте

где do — внутренний диаметр резьбы болта или диаметр проточки в болте для выхода резца. При расчете фланцев вертикального разъема корпуса величину силы F, действующей в осевом направлении на протяжении шага t, определяют по формуле

где z — число болтов по окружности фланца. Так как z= πD/t, то

Растягивающее напряжение в стенке корпуса от воздействия силы F будет

РАСЧЕТ ДИАФРАГМ

Диафрагмы для ч. в. д. турбины выполняют стальными с приклепанными или приваренными к ним фрезерованными лопатками, образующими сопла. Для ч. н. д. изготовляют чугунные диафрагмы с залитыми в них стальными лопатками. Существуют различные методы расчета диафрагм. Наиболее точными из них являются метод А. А. Моисеева для расчета чугунных диафрагм и метод, разработанный на Ленинградском металлическом заводе, для расчета стальных сварных диафрагм. Расчет чугунных диафрагм. Максимальное напряжение в теле диафрагмы переменной толщины можно рассчитать по формуле

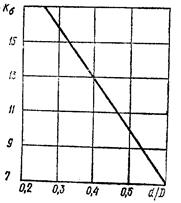

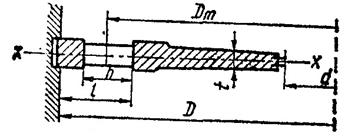

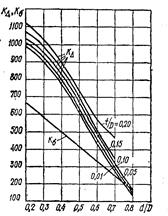

Рис. 46. График для определения коэффициента kq где kσ — коэффициент, определяемый из графика (рис. 46); Δр — разность давлений по обе стороны диафрагмы, Н/м2 (кгс/смг); D — внутренний диаметр корпуса, м (см); tмакc — максимальная толщина диафрагмы, м (см); I — условный момент инерции, м4 (см4). Последний определяют так: I=IТ+Iоб , если IТ>Iоб; I=2IТ, если IТ<Iоб. Здесь Iт — момент инерции тела диафрагмы относительно оси х — х, м4 (см4); Iоб— момент инерции обода диафрагмы относительно оси х — х, м4 (см4) (рис. 47).

Рис. 47. Схематический разрез чугунной диафрагмы

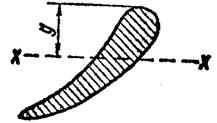

Рис. 48. Поперечное сечение направляющей лопатки Максимальное изгибающее напряжение в лопатках, залитых в диафрагму, за счет разности давлений по обе стороны диафрагмы рассчитывают по формуле

Здесь zx — число лопаток на диафрагме; Wx — момент сопротивления сечения лопатки относительно оси х—х, м3 (см3) (рис. 48). Последний определяют так:

где 1Х — момент инерции сечения, м4 (см 4 ) у — расстояние наиболее удаленного волокна от нейтральной оси, м (см). Прогиб диафрагмы Δ на диаметре d складывается из прогиба лопатки Δ л и прогиба тела диафрагмы Δ т: Δ= Δл+ ΔТ

Прогиб лопатки рассчитывают по формуле

а прогиб тела диафрагмы — по формуле

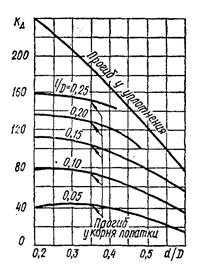

где Е — модуль упругости тела диафрагмы [для чугуна Е = 0,985 х х 106 Н/м2 (кгс/см2)]; I — условный момент инерции, м4 (см4); KΔ — коэффициент, определяемый из графика рис. 49 в зависимости от отношения d/Dпри определении прогиба на диаметре d и в зависимости от d/D и l/D при определении прогиба у корня лопатки. Величина прогиба диафрагмы на диаметрах d и D — 21 должна быть меньше установленного осевого зазора между диафрагмой и диском следующей ступени турбины. Расчет сварных диафрагм. Напряжение в теле сварной диафрагмы (рис. 50) рассчитывают по формуле

а максимальный прогиб в формуле

Рис. 49. График для определения коэффициента KΔ Обозначения и единицы измерения величин здесь такие же, как и в предыдущих формулах. Коэффициенты kσ и kΔопределяют из графика (рис. 51) в зависимости от отношений d/D и t/D, где t – средняя толщина диафрагмы Для расчета чугунных и сварных диафрагм в системе СИ с погрешностью, не превышающей ± 10%, применяют также формулы А. М. Валя:

Здесь Δp — разность давлений по обе стороны диафрагмы, H/м2 (кгс/см2); D — наружный диаметр диафрагмы, м (см); t — средняя толщина диафрагмы, м (см); Е — модуль упругости; Н/м2 (кгс/см2). Коэффициенты kσ и kΔ берут из графика (рис. 51) в зависимости от отношений d/D и t/D, где d — внутренний диаметр диафрагмы (рис. 50). Расчет производят для максимального перепада давлений по обе стороны диафрагмы.

Рис 50. Схематический разрез сварной диафрагмы

Рис. 51. График для определения коэффициентов kq и kΔ Дата добавления: 2016-03-26 | Просмотры: 1285 | Нарушение авторских прав |