|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

ОбработкойПри изготовлении высокоточных нежестких длинномерных деталей наибольшей эффективностью обладает виброобработка. Однако детали в процессе виброобработки претерпевают коробление из-за интенсификации перераспределения и релаксации остаточных напряжений. Для минимизации уровня коробления необходимо обеспечить равномерное изменение остаточных напряжений в каждом сечении заготовки. Снижение остаточных напряжений приводит к уменьшению коробления, но, кроме того, на величину коробления влияет также устойчивость этих напряжений действиям внешних сил. Устойчивость внутренних остаточных напряжений зависит от степени равномерного их распределения по объему детали. Заготовка может иметь большие по величине остаточные напряжения, однако в процессе релаксации скорость изменения этих напряжений будет одинакова по объему, в результате чего коробления не произойдет. При вибрационной обработке изделий возникают дополнительные напряжения, которые, суммируясь с внутренними, создают еще более напряженное состояние, превышающее предел упругости материала. Благодаря этому в поликристаллическом материале происходят локальные пластические деформации, способствующие перераспределению и релаксации внутренних напряжений. В процессе вибрационной обработки колебания в кристаллической решетке затухают неравномерно, а преимущественно в тех участках, где вследствие дефектов решетки проявляется неоднородность напряжений и затруднено распространение чисто упругих колебаний. Поэтому в местах образования дислокаций наблюдается повышение уровня энергии, в результате чего эти дислокации и поля напряжений перемещаются таким образом, что происходит снятие внутренних напряжений. Так как внутренние напряжения вызывают затруднение короблений, а связанные с этим затраты энергии компенсируются энергией, сообщаемой при вибрации, вызываемой работой двигателя-вибратора и по расходу энергии, потребляемой двигателем в начале и в конце процесса виброобработки, можно судить об изменении напряженного состояния. Если расход энергии уменьшается, то можно сделать вывод, что внутренние напряжения также уменьшаются. При вибрационной обработке наибольшие напряжения легче всего получить, используя деформации изгиба. Поэтому крепление изделий относительно места установки на них вибратора должно быть таким, чтобы создаваемые при вибрации инерционные силы вызывали максимально возможный изгиб изделия, а не просто его коробления. Использование продольных короблений при виброобработке приводит к неоднородности смещений по длине заготовки и в зависимости от координаты сечения может меняться от 0 до В ходе выполнения настоящей работы была спроектирована и изготовлена вибрационная установка для снятия внутренних напряжений. По сравнению с существующими образцами иностранных фирм она обладает рядом ценных преимуществ, главным из них являются: автоматический поиск резонансной частоты, автоматическое выключение в конце обработки, высокая надежность. В качестве механизма возбуждения крутильных колебаний применяется механический вибратор, имеющий два эксцентрика, синфазно вращающихся в одной плоскости с одинаковой частотой. В качестве первичного преобразователя применен пьезоэлектрический датчик инерционного действия.

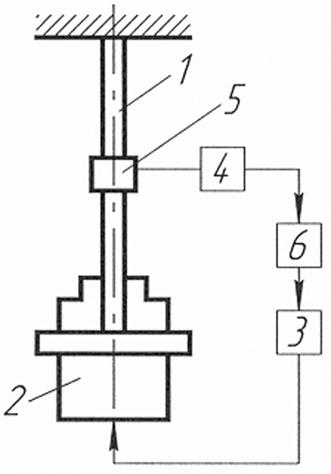

Рис.2.28. САУ вибрационной обработки

САУ вибрационной стабилизации длинномерных осесимметричных деталей работает следующим образом, (рис.2.28) обрабатываемая заготовка 1 начинает вибрировать под воздействием вибратора 2, последний управляется блоком управления 3. Блок управления работает по жесткому алгоритму, поиск и запоминание трех мод крутильных колебаний и работа вибратора на каждой моде, начиная с третьей, до тех пор, пока потребляемый ток электропривода не упадет как минимум на 10%. Сигнал с динамического состояния заготовки контролируется первичным преобразователем 4, усиливается в блоке 6 и далее поступает на вход блока управления 3, образуя замкнутый контур.

Дата добавления: 2015-01-18 | Просмотры: 741 | Нарушение авторских прав |

, соответственно через каждый отрезок длины равной

, соответственно через каждый отрезок длины равной  будет меняться и эффект обработки по длине образца, что является существенным недостатком такого вида виброобработки. Геометрические параметры обрабатываемых деталей таковы, что при соотношении

будет меняться и эффект обработки по длине образца, что является существенным недостатком такого вида виброобработки. Геометрические параметры обрабатываемых деталей таковы, что при соотношении  применение указанных выше методов виброобработки, хотя и снижают уровень остаточных напряжений, но не уменьшают их неоднородность по длине. Поэтому был разработан новый метод виброобработки, исключающий перечисленные недостатки. Длинномерный вал закрепляется вертикально одним концом жестко к заделке, а ко второму концу прикладывается крутящий момент, переменный по знаку. Частота воздействия равнялась собственной частоте крутильных колебаний детали. В результате воздействия крутильных колебаний на первых трех модах в теле вала создается равномерное остаточное напряжение на его длине.

применение указанных выше методов виброобработки, хотя и снижают уровень остаточных напряжений, но не уменьшают их неоднородность по длине. Поэтому был разработан новый метод виброобработки, исключающий перечисленные недостатки. Длинномерный вал закрепляется вертикально одним концом жестко к заделке, а ко второму концу прикладывается крутящий момент, переменный по знаку. Частота воздействия равнялась собственной частоте крутильных колебаний детали. В результате воздействия крутильных колебаний на первых трех модах в теле вала создается равномерное остаточное напряжение на его длине.