|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

Параметрами

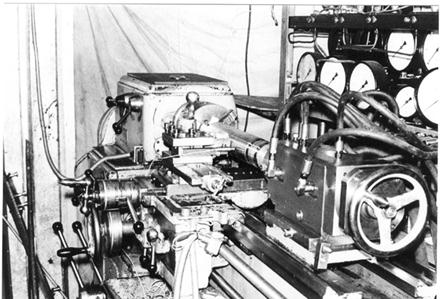

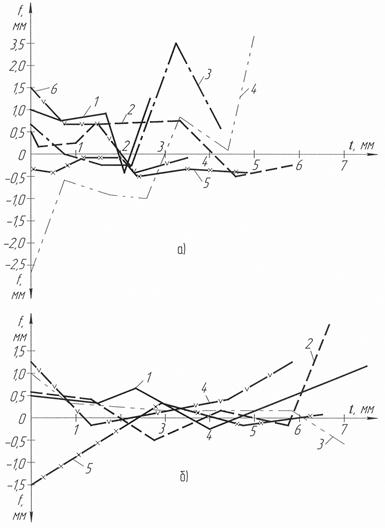

На основе разработок САУ была разработана, изготовлена и испытана в производственных условиях САУ для обработки деталей типа "вал". Заготовки, отношение длин которых к диаметру превышает 10, представляют особый класс деталей малой жесткости, для которых традиционная технология мехобработки не обеспечивает требуемых эксплуатационных показателей качества и др. Целью экспериментального исследования процесса механической обработки маложестких деталей на станке, оснащенного САУ, является получение зависимостей, описывающих влияние статических и динамических параметров процесса резания маложестких заготовок на точность формы и размеров обработанных деталей в условиях управления подсистемой "деталь-опоры" - ПДО, а так же разработка и реализация на этой основе принципов проектирования эффективных систем управления обеспечения точности (САУТО) формы и размеров обработанных деталей. В соответствии с целями экспериментального исследования возникают следуйте задачи: 1. Изучение поведения маложестких деталей в процессе обработки на станках, оснащенных САУ. 2. Изучение влияния управления жесткостью ПДО на точностъ формы и размеров. 3. Изучение форм колебаний маложестких длинномерных деталей в зависимости от статической жесткости, положения и количества управляемых опор и демпферов, поддерживающих деталь. 4. Получение и исследование спектральных характеристик технологической системы и ее элементов в статике и в динамике в процессе обработки маложестких деталей. 5. Идентификация технологической системы при обработке маложестких деталей. 6. Разработка САУ стабилизации оси заготовки и ее экспериментальная апробация. Для экспериментального исследования была спроектирована изготовлена на базе токарного станка модели 1A616 лабораторная установка. В процессе разработки экспериментальной установки, обеспечивающей возможность управления жесткостью и виброустойчивостью подсистемы "маложесткая деталь-опоры" были решены задачи: 1. Самоцентрирующие гидролюнеты - СЦЛ должны иметь такое расположение опорных роликов, чтобы не перекрыть зоны реяния во всем диапазоне диаметров заготовок (от 30 до 110 мм). 2. Кронштейны гидролюнетов должны быть оснащены устройствами, обеспечивающими возможность выстановки люнетов по оси оправки с точностью до 0,01 мм. Эксперименты проводились на заготовках, изготовленных из стали 40ХH длиной 500 мм диаметром от 50 до 20 мм. В ходе эксперимента записывались смещения оси вала в пяти сечениях при холостом ходе, а затем в процессе резания. Смещение оси вала в каждом сечении определяли как разность смещений в процессе резания и при холостом ходе. Анализ экспериментальных зависимостей показал, что: 1. При резании на концах заготовки форма оси вала меняется с ростом частоты вращения: при малой частоте вращения - форма кривой близка к статической; с ростом частоты вращения форма оси меняется аналогично росту жесткости. 2. При резании в середине вала форма оси близка к статической, а величина смещения Y зависит от характера резания и возрастает в 2...10 раз с возникновением автоколебаний. 3. Для каждой комбинации глубины и подачи существует оптимальная скорость резания, при которой смещение минимальное. Например, при l =550 мм, d =22 мм, t =1,1 мм, S =0,11 мм/об смещение оси вала Y минимально при n =355 об/мин и возрастает для n =12 об/мин и для n =550 об/мин. 4. Влияние глубины резания однозначно: с ростом глубины смещение оси возрастает в 1,2...2,0 раза для всех комбинаций режимов резания. 5. Увеличение подачи приводит к росту величины смещения оси, но не одинаково. При изменении подачи от 0,05 до 0,30 мм/об смещение оси возрастает в 1,5...2,0 раза; при дальнейшем увеличении подачи смещение оси возрастает очень мало. 6. С уменьшением изгибной жесткости вала не только увеличивается смещение оси, но и меняется форма оси; увеличивается ее отличие от статической кривой прогибов. В систему стабилизации оси маложесткого вала в описываемых экспериментах входили два самоцентрирующих люнета, расположенных в зонах В и Д. Точение с использованием системы проводилось на тех же режимах и заготовках, что и без системы. Сравнение результатов экспериментальных исследований показало, что наибольшие смещения оси при точении с системой уменьшились в 4...10 раз, т.е. практически ось вала прямолинейна при точении с функционирующей системой. Точность продольной формы маложесткого вала длиной до 500 мм сравнивали построением образующих в сечениях 1, 2, 3. На рис.2.35 представлены профилограммы осевых сечений, полученных с помощью прибора ТАYLOR - HОВSON.

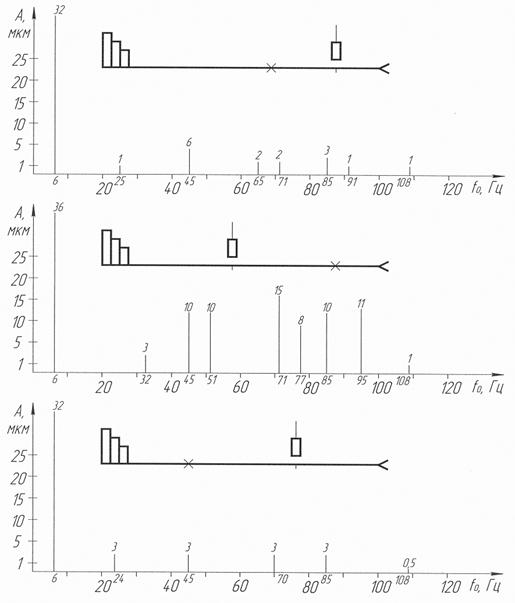

Рис.2.35. Спектры колебаний и схемы эксперимента ПДО

Заготовки длиной 400 мм, диаметром 32 мм из стали 40ХН обрабатывались без системы и с системой при следующих режимах резания: n =710 об/мин, S =0,11 мм/об; без системы - в два прохода с глубиной резания t =0,7 мм и t =0,3мм; с системой в один проход t =1 мм. Материал резца TI5K6. Геометрия резца стандартная. Обработать эту заготовку в один проход без системы не удалось из-за возникающих больших автоколебаний. Наибольшее отклонение от цилиндричности для профилограммы, представленных на рис.2.35 с использованием системы уменьшилось в 2…3 раза, но главное, что профилограммы показывают значительное приближение формы вала к цилиндрической, о чем нельзя судить по измерениям диаметров вала в различных сечениях. Анализ круглограмм показал, что отклонение от круглости шеек валов, обработанных с помощью САУ, уменьшается в 1,3...2 раза. В среднем по 10 сериям испытаний - в 1,7 раза. Для подтверждения правильности теоретических предпосылок (глава 2 и 3) на лабораторной установке были зарегистрированы спектры колебаний ПДО при холостых оборотах. Варьировались: угловая скорость вращения; число люнетов, место их установки и давление в рабочем цилиндре размеры маложесткой детали; положение датчика по длине детали. Наиболее характерные спектры и схемы эксперимента представлены на рис.2.36 Анализ спектров показал: 1. Наибольшая амплитуда и, следовательно, энергия колебаний, на частоте вынужденных колебаний 6 Гц. При включении трех люнетов амплитуда на частоте вынужденных колебаний значительно уменьшается. 2. Сложный частотный состав спектра связан с тем, что в ПДО, как в наиболее слабом звене упругой системы проявляются частоты всех источников колебаний: двигателя - 24 Гц, шпиндельного узла - 85 Гц, люнетов - 71, 74, 76 Гц, пиноли задней бабки - 80 Гц, опорной балки - 30 Гц, собственная частота - 108 Гц (сказанное обуславливается избирательной способностью подсистемы "деталь-опоры", ее нелинейность и др.). 3. Повышение жесткости подсистемы МЖД - опоры путем включения трех СЦЛ смещает спектр в сторону более высоких частот. Амплитуды спектра в зоне 80 Гц существенно возрастают. 4. С уменьшением жесткости подсистемы МЖД - опоры амплитуды в спектре возрастают пропорционально. 5. В спектре жестких деталей (длиной 500 мм и диаметром 85 мм) значительны амплитуды на собственных частотам шпиндельного узла - 65 Гц. 6. Решение задачи повышения точности мехобработки маложесткой детали требует демпфирования колебаний в широком диапазоне частот (в рассматриваемых спектрах от 6 до 108 Гц). 7. Амплитуды спектра особенно возрастают, когда собственная частота подсистемы приближается к собственной частоте других источников колебаний (шпиндельному узлу, люнету, балке, пиноли и др.).

а)

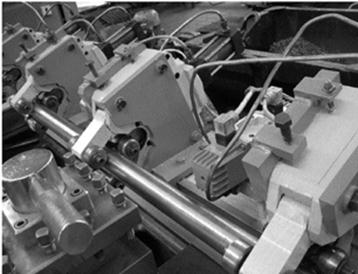

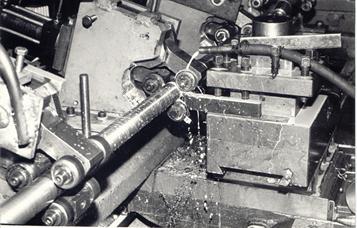

б) Рис.2.36. Экспериментальная установка САУ положением оси длинномерных валов: а – общий вид; б – процесс точения (фрагмент) Проведение испытания лабораторного образца САУ стабилизации маложестких длинномерных заготовок позволили спроектировать, изготовить, апробировать и внедрить в производство систему автоматического управления положением оси длинномерных валов диаметром от 30 до 110 мм и длиной до 2800 мм. Следует заметить, что САУ позволяет обтачивать валы до 4000 мм. Согласно разработанной функциональной схемы, САУ имеет вид рис.2.37.

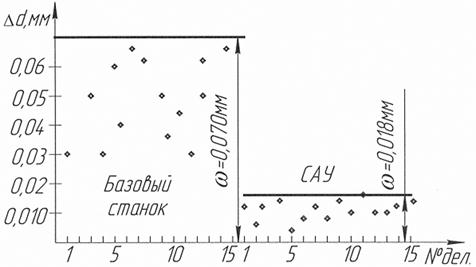

Рис.2.37. Точечная диаграмма отклонений диаметрального размера валов На рис.2.38 показан фрагмент работы САУ.

Рис.2.38. Общий вид системы СПИЗ при управлении осевыми усилиями поджатия заготовки Одной из особенностей мехобработки длинномерных деталей в самоцентрирующих люнетах является то, что при использовании СЦЛ для установки заготовок позволяет совместить технологическую, измерительную и конструкторскую базы, которыми являются наружные поверхности валов. Причинами погрешности базирования при установке заготовки в СЦЛ являются отклонение формы поверхности поперечного сечения заготовки, контактирующей с опорными роликами СЦЛ. В отличие от традиционной технологии, когда необходима зацентровка заготовок, черновая и чистовая их обработка, при разработанной технологии операция центрирования отсутствует. В данном случае теоретическая ось заготовки совпадает с осью вращения, а технологическая наследственность от прохода к проходу не возникает. При работе СЦЛ в ручном режиме, на черновых проходах, накатывание роликов СЦЛ уменьшает погрешность установки - наибольшую разность радиусов двух концентрических окружностей, вписанной и описанной, в реальное сечение. При чистовых операциях, когда накатывание поверхности недопустимо, необходимо включить в работу контур стабилизации роликов на заданный размер готовой детали. Отметив также, что в процессе резания в зоне самоцентрирующего люнета кинематические условия работы СЦЛ таковы, что они усредняют реакцию в гидроцилиндре на колебание усилия резания, вызванное колебанием припуска на обработку, т.к. на штоке поршня гидроцилиндра суммируются реакции от центрального ползуна и рычагов. Кроме того, если "выступ" наружной поверхности заготовки давит на центральный ползун, то усилие на нем больше среднего, а усилие, передаваемое на шток гидроцилиндра с рычагов, меньше среднего и наоборот. Поэтому самоцентрирующий люнет уничтожает копирование формы поперечного сечения заготовки и, создавав жесткую базу размера, способствует быстрому приближению формы сечения к окружности. Отснятые в процессе экспериментов круглограммы подтверждают полученные здесь выводы. После первого прохода биение первогоки в зоне люнета по накатанному сечению составляло от 0,020 до 0,08 мм. После второго прохода биение заготовки не превосходило 0,020 мм. После третьего прохода биение было не более 0,010 мм. Таким образом, использование наружной поверхности валов в качестве базовой, посредством СЦЛ позволяет избегать копирование некруглости формы поперечного сечения заготовки и уменьшить отклонение от круглости после чистовой обработки в 1,5...3 раза в сравнении с валами, обрабатываемыми в центрах, с поводком или в трехкулачковом патроне и заднем центре. Для сравнения базовой технологии и разработанной с применением САУ были проведены эксперименты по замеру отклонений диаметральных размеров валов. Геометрия заготовок и режимы резания сохранялась теми же, что и в предыдущих экспериментах. Точечная диаграмма отклонений диаметров после второго прохода показана на рис.2.39.

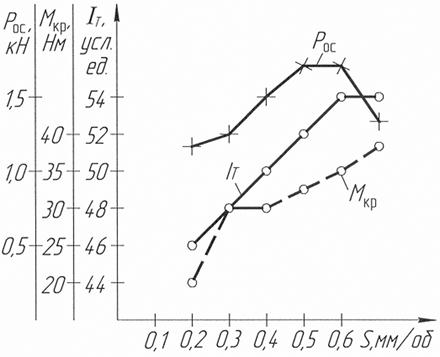

Рис.2.39. Результаты экспериментов в координатах: предельная глубина резания tпр – зоны резания (А, Б, В) Анализ точечных диаграмм, построенных по данным, полученным при обычной обработке и с САУ, показал, что во втором случае (при прочих равных условиях) отклонение диаметрального размера, вызванное упругими перемещениями СПИЗ, сократилось в 3…3,5 раза и не превышает 0,018 мм. Измерение шероховатости обработанной поверхности при использовании САУ показало, что она снижается на два класса, Геометрические параметры микропрофиля уменьшаются в три и более раз. Круглограммы, полученные для сечения, расположенного на 200 мм от заднего центра, показывают, что точность формы в поперечном сечении повышается в 3,7 раза. Анализ погрешностей геометрической формы деталей в продольном сечении проводился при тех же режимах обработки, что и в поперечном. Как следует из профилограммы, погрешность формы в продольном сечении при базовой технологии колеблется по всей длине в 2,6…4 раза в зависимости от зоны резания. Следует отметить, что при точении в САУ продольная форма по всей длине постоянна и не превышает 10 мкм по длине 300 мм, измерение проводилось по длине с шагом 500 мм. Цеховые испытания, проводимые на станке PB-I04 показали, что использование САУ подсистемы деталь-опоры не только повышает точностные характеристики готовых изделий, улучшает качество обработанной поверхности, но и повышает производительность обработки в 4…5 раз за счет увеличения режимов резания и упрощения технологии изготовления, полностью устраняет ручную доводку. В развитие исследований, проведено изучение поведения системы СПИЗ станка при управлении осевыми усилиями поджатия заготовки, (общий вид установки показан на рис.2.40). Управление осевой силой проводилось при снятии АФЧЖ путем дискретного варьирования гидравлического давления в управляемой опоре. Оценка виброустойчивости велась по "предельной стружке". В процессе эксперимента были выявлены подачи, на которых резко выражено увеличение амплитуды колебаний заготовки при небольших глубинах. Это позволяет снизить расход материала в эксперименте и увеличить точность определения предельной стружки. Полученные экспериментальные данные по устойчивости станка обработаны статистически и приведены в виде графиков (рис.2.41) в координатах: "предельная глубина резания - зоны точения" с учетом скорости резания и подачи.

Рис.2.40. Измерение прогибов образцов по мере их обтачивания: а - материал заготовок в поставке; б – заготовки оттоженные Анализ зависимости предельной глубины от участка точения показывает, что на базовом станке максимальные значения предельной глубины без потери устойчивости системы имеет место при точении у патрона, а при введении гидростатической опоры - у задней бабки (при P =1,02…1,53 н/м2). Зависимость предельной глубины от участка точения тлеет экстремальный характер. Причем экстремум минимум находится в середине детали. Эта связь проявляется как на базовом станке, так и оснащенном гидроопорой. С введение гидростатической опоры предельная глубина увеличивается и, следовательно, повышается устойчивость станка в пределах исследуемых давлений.

Рис.2.41. Зависимость крутящего момента Мкр, осевого усилия Рос и ТЭДС Jт от подачи Sр инструмента

Подача является одним из важных факторов, влияющих на предельную глубину. С ее увеличением предельная глубина возрастает в обоих сопоставляемых экспериментах. С увеличением скорости при подаче S =0,11 мм/об значение предельной глубины уменьшается. При S =0,054 мм/об имеет место обратный эффект. Результаты экспериментов определения устойчивости по предельной глубине резания более полно характеризуют замкнутую систему, чем экспериментально снятые АФЧХ. Проводя качественное сравнение результатов, полученных из АФЧХ разомкнутой системы и при ее исследовании по предельной глубине с учетом режимов резания, видно, что наиболее "слабым" звеном, снижающим устойчивость СПИЗ и точность обработки, является деталь. Введение гидростатической опоры при условии изменения в ней давления, обеспечивающие оптимальные параметры упругой системы, позволяет повысить устойчивость в наиболее неблагоприятном режиме работы (точение в середине детали) в 2…2,5 раза. Из проведенных экспериментов следует, что устойчивость зависит от многих факторов: геометрических параметров и материала детали, режимов резания и геометрии инструмента, от технологического состояния самого станка. Следовательно, подбором оптимальных режимов и геометрии инструмента решить эту задачу можно только частично. Радикальным методом повышения виброустойчивости и точности является разработка адаптивных систем управления, в частности, систем автоматического управления для "деталь-опоры" и "резец-суппорт". Для уточнения результатов, были проведены эксперименты по определению величины неравномерности остаточных напряжений, имеющихся в заготовке и возникающих в ней после точения. Целью эксперимента было выяснить причину изменения прогиба вала в процессе обработки. Была поставлена задача определить, что оказывает большее влияние на форму вала? Имеющиеся в заготовке остаточные напряжения или возникающие в процессе операции точения. Эксперимент проводился на образцах из стали аустенитного класса 12Х18Н10T. Образцы длиной 1200 мм были нарезаны из прутка в поставке диаметром 30 мм. Изготовленные образцы были разделена на две партии по 12 штук, которые обрабатывались следующим образом: 1 партия - материал в поставке. Производилось точение на токарном станке с подвижным люнетом: глубина резания t =0,5…0,75 мм, частота вращения детали n =200 об/мин, подача инструмента S =0,063 мм/об. Использовались резцы с наплавками из твердого сплава ВК13, угол в плане j=45°. После каждого прохода производился замер коробления образца. 2 партия - произведен полный отжиг всех 12-ти образцов (нагрев до температуры 1060°С, выдержка 2-3 часа, остывание вместе с печью, заготовки висят вертикально). Таким образом, остаточные напряжения в заготовках ликвидированы или ничтожно малы. До и после отжига в заготовках производилась замерение коробления детали. Далее заготовки обрабатывались так же, как и в 1 партии. За меру коробления (изменения продольной формы) детали принималась величина прогиба оси детали, которая замерялась в вертикальном положении в пяти сечениях индикаторами часового типа с ценой деления 0,01 мм и результаты заносились в таблицы. Измерение прогибов проводилось сразу после обработки и по истечении времени до 240 часов с целью выяснения также наличия релаксации напряжений после обработки. По результатам эксперимента были построены графики изменения прогибов образцов по мере их обтачивания (рис.2.42).

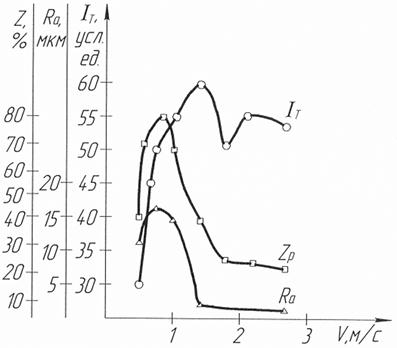

Рис.2.42. Зависимость показателей качества поверхности (шероховатости Ra, величины опорной поверхности Zр и ТЭДС Jт от скорости резания Vр)

На pиc.2.42, a представлены результаты обработки первой партии - материал в поставке; на рис.2.42, б - второй, образцы отожженные. Линиями различной конфигурации изображены образцы с различными порядковой номерами, которые указаны на графике. Оба графика показывают, что форма вала в процессе обработки нестабильна, прогиб, как правило, меняет свой знак при последующей обточке. Это явление более четко выражено на неотожженных образцах, рис.2.42, а. В процессе обтачивания, в начале, при съеме t = 1…2 мм, прогиб вала уменьшается до величины 0,4…0,6 мм у неотожженных образцов и до величины 0,2…0,4 мм у отожженных. Отсюда можно сделать вывод о наличии остаточных напряжений в заготовке. Эти напряжения составляют 40% от напряжений, имеющихся в неотожженных образцах. При дальнейшем обтачивании форма вала становится еще более нестабильной, а величина прогиба увеличивается. Кроме того, графики показывают, что образцы, имеющие в исходном состоянии мальм прогиб, как отожженные, так и неотожженные, в процессе обработки имеют меньший прогиб. На исходно прямых образцах можно получить прогиб, близкий к допустимому 0,01…0,04 мм на один метр длины вала. Что касается релаксации остаточных напряжений, то изменение прогиба с течением времени колеблется в очень широком пределе от 0 до 100%, однако, в основном, составляет в среднем от 13 до 24%. Оценим величину неравномерности остаточных напряжений в исследуемом образце по приведенным выше теоретическим расчетам. Прогиб вала с отношением Проведенные эксперименты убедительно доказывают о необходимости управления ходом техпроцесса, начиная от правильной операции, термомеханической и кончая чистовой обработкой, включая ППД. Только снижение уровня остаточных напряжений и выравнивая их по всей длине заготовки может свести процессы релаксации и ползучести к минимуму, т.е. к стабилизации формы готовой детали на все время эксплуатации.

Дата добавления: 2015-01-18 | Просмотры: 966 | Нарушение авторских прав |

в наших экспериментах составляет в средне 0,5 мм. Это соответствует неравномерности остаточных напряжений 20% при их минимальной величине

в наших экспериментах составляет в средне 0,5 мм. Это соответствует неравномерности остаточных напряжений 20% при их минимальной величине  н/мм2. Величина неравномерности должна быть еще меньше при минимальной величине остаточных напряжений

н/мм2. Величина неравномерности должна быть еще меньше при минимальной величине остаточных напряжений  н/мм2.

н/мм2.