|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

Механической обработке

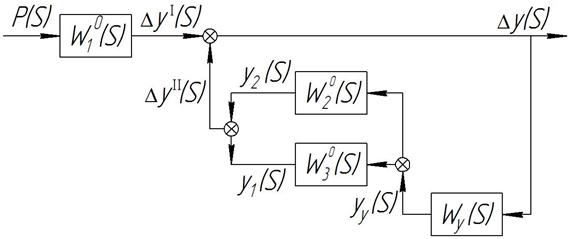

Повышение эффективности процесса обработки - конечная цель совершенствования металлорежущих станков. Достижение этой цели связано с повышением производительности, точности, чистоты и стоимости обработки. Параметры эти взаимосвязаны, и достичь экстремального значения одного из них можно при условии наложения ограничений на остальные. В то же время требования к увеличению точности и чистоты обработки являются более конкретными, чем требования к производительности и стоимости. Если недостаточная производительность или себестоимость обработки детали могут быть скомпенсированы и допущены, то несоответствие реальной точности и чистоты обработки делают бессмысленной эксплуатацию станка. Задача повышения точности обработки заслуживает особого внимания и, следовательно, должна быть выделена из общей проблемы повышения эффективности обработки. В разработке устройств автоматического управления точностью обработки посвящены работы необходимы схемы управления упругими перемещениями, которые реализуют следующие подходы к достижению точности: регулированием подачи, мощности, жесткости системы СПИЗ статической настройкой; путем наложения высококачественных вибраций на резец и др. Следует заметить, что повышение точности и качества обрабатываемых поверхностей немыслимо без снижения уровня вибраций при резании. Таким образом, становится вопрос о создании особого класса систем автоматического управления, обеспечивающих оптимизацию динамических характеристик станка. В частности, разработка САУ положением инструмента и заготовки с одновременной минимизацией уровня вибрации при резании. При разработке САУ одной из важных задач является встройка контура управления в естественную систему СПИЗ. Применительно к станкам токарной группы возможны два варианта решения: динамическая цепь размыкается либо между резцом и суппортом, или между деталью и ее опорами. Для ПДО целесообразно введение двух независимых контуров, стабилизации, оси заготовки и управления операциями. Базой для датчиков может служить станина станка, корпусы передней и задней бабки. Источником информации для подобных систем могут служить амплитуда колебаний самой детали, ее скорость или ускорение, АОК между резцом и заготовкой и также скорость и ускорение последней, сила резания. Для ПРС можно выделить два основных контура управления. Первый - по управлению амплитуд (относительных или абсолютных) и второй - по стабилизации и минимизации сил резания. При разработке контура управления возникает вопрос о выборе его входного и выходного сигналов. Для ПДО, как показали теоретические исследования и эксперимента, в обоих случаях целесообразно использовать амплитуду колебаний детали или перемещение ее оси относительно станины. Для ПРС из сигналов, приемлемых для системы управления, таких как сила резания, амплитуда, скорость, ускорение одного из элементов суппортной группы, АОК между резцом и деталью, резцом и резцедержателем, наиболее полную информацию содержит в себе величина амплитуды относительных колебаний. При этом погрешности изготовления направляющих станины, поперечного суппорта и ходовых винтов не будут сказываться на точности обрабатываемых изделий. Передаточная функция, связывающая колебания детали и резца, может быть теоретически и экспериментально определена с гораздо меньшим трудом, чем во всех остальных случаях. Для построения опытно-промышленного варианта САУ необходимо проведение предварительного теоретического и расчетного исследования поведения системы управления на параметры СПИЗ. В теоретическом варианте (рис.2.10) рассматриваемые САУ могут быть представлены тремя звеньями: а)первичным преобразователем с передаточной функцией

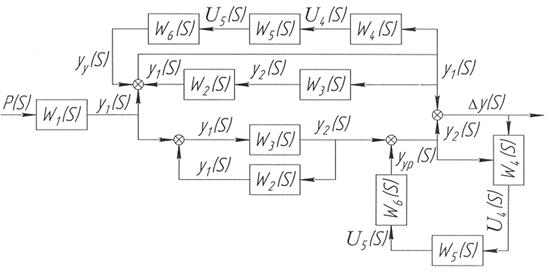

Рис.2.10. Структурная схема САУ положением инструмента (резца) и заготовки (детали)

Контуры управления представлены звеньями направленного действия, соединенными последовательно и образующими отрицательную обратную связь по координатам - составляющей ПРС и ПДО. Для теоретического анализа таких систем управления запишем общую передаточную функцию цепи обратной связи, здесь целесообразно принять первичный преобразователь безинерционным, блок управления электронным, а исполнительное устройство электрогидравлическим. Первые два звена могут рассматриваться как усилительные звенья, их постоянные времени намного меньше постоянных времени СПИЗ и процесса резания, а последний как апериодическое первого порядка. Тогда соответствующие передаточные функции могут быть представлены в виде

где

Аналогична передаточная функция объекта со встроенным контуром управления

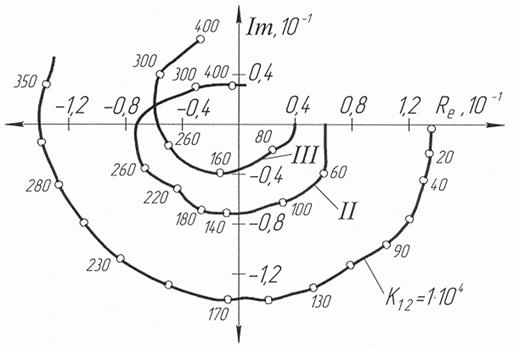

Проведем расчетные исследования (2.23) методом АФЧХ. Постоянные коэффициенты для объекта приведены в таблице. Для исполнительного механизма на основе анализа литературных источников и практики технической реализации примером

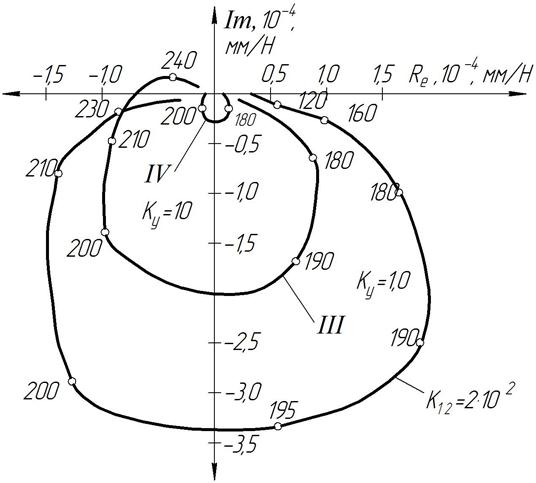

Рис.2.11. АФЧХ технологической системы, оснащенная контуром управления положением вершины резца

Используя частотные методы исследования систем по заданному Введение контура управления подобного типа позволяет увеличить статическую жесткость резца и заготовки теоретически до бесконечности, а, следовательно, повысить точность готовых изделий. Практический предел зависит от характеристик сервопривода. Перемещение резцовой группы, и подсистемы "деталь опоры" с вводом САУ, больше не является доминирующим фактором, определяющим поведение системы СПИЗ в исследованном диапазоне частот. САУ существенно снижает уровень вибраций детали и инструмента, величины которых определяют качество обрабатываемых поверхностей изделий, а также в известной степени и стойкость режущего инструмента. Благодаря функционированию САУ уменьшается динамическое соотношение между величинами взаимного смещения центра детали, вершины резца и силой резания. Соответственно улучшается качество переходных процессов в упругой системе. Подобные справедливы постольку, поскольку справедлива линеаризация объекта и контура управления. Таким образом, введение САУ в систему СПИЗ позволяет: резко уменьшить уровень вибраций (теоретически до нуля); повысить статическую и динамическую жесткость системы (в широком диапазоне частот); практически полностью устранить влияние колебаний ПРС и ПДО, погрешностей кинематической цепи и направляющих станины на процесс резания. В итоге достигается улучшение качества и формы обрабатываемых поверхностей. Причем, достигаемый эффект в основном зависит от динамических характеристик САУ и существенно в меньшей мере от параметров системы СПИЗ. При введении САУ в систему СПИЗ принята линейная модель процесса резания. Такой подход обусловлен малыми отклонениями параметров объекта от их установившихся значений в условиях функционирования контура управления. Между тем представляет существенный интерес выявление влияния САУ на поведение объекта в режимах, когда проявляется нелинейность процессов резания. Введение контура с передаточной функцией

Рис.2.12. Структурная схема САУ и технологической системы при нелинейности процесса резания

Рис.2.13. АФЧХ при нелинейном процессе резания и встроенной САУ

Проведем анализ частотным методом. При этом примем численные значения постоянных коэффициентов для объектов управления, которые выбираются согласно таблице, а для САУ аналогично АФЧХ системы показана на рис.2.13 (II и III годографы при

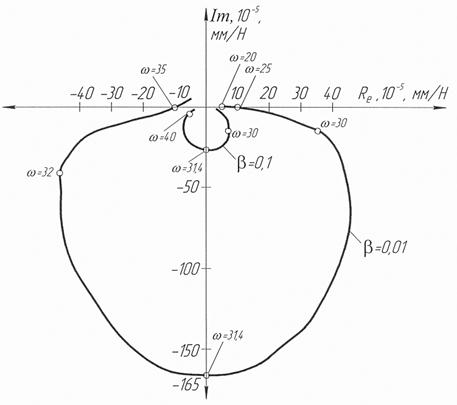

Рис.2.14. АФЧХ технологической системы СПИЗ со встроенными контурами управления

Анализ полученных результатов показывает, что даже в случае нелинейности объекта и наличия в нем запаздывания, приводящего к потере его устойчивости, введение контура управления сравнительно малым коэффициентом усиления и реально достижимыми динамическими показателями качества, обеспечивает резкое повышение устойчивости системы в целом. Так, например, из представленных АФЧХ видно, что функционирование контура управления не только делает объект устойчивым, но и создает запас устойчивости по модулю 1,3…2,0. С целью повышения точности обработки в указанном направлении была разработана автоматическая система стабилизации оси детали. Согласно принятых обозначений система СПИЗ условно разделена на ПРС и ПДО. Причем процесс резания входит в каждую из упомянутых подсистем. Аналогичное исследование влияния САУ для второй подсистемы - ПДО было проведено и дало подобные результаты и здесь рассматриваться не будет. Структурная схема объекта для моделей с сосредоточенными параметрами и с двумя контурами управления показана на рис.2.10. Из ее рассмотрения следует, что при введении подобных систем управления при обработке заготовок одновременно контролируется несколько выходных параметров: а) смещение оси детали и ее амплитуда колебаний; б) амплитуда относительных колебаний инструмента и детали. Следует отметить, что контроль и управление этими параметрами производится в процессе резания. При этом поведение системы СПИЗ (ее динамические характеристики) зависят только от параметров САУОК и САУСО. Естественная связь, которая существует в упругой системе станка (колебания детали и резца связаны посредством корпуса передней и задней бабок, станины и суппортной группы) больше не оказывают взаимного влияния. Главными формообразующими узлами теперь являются управляемые ПДО и ПРС, только их динамические параметры являются основоопределяющими, которые в свою очередь зависят только от параметров контуров управления. Естественно, что такой подход позволяет снизить технологические требования к изготовлению и обработке корпусных деталей, кинематическим цепям, изолировать влияние колебаний через фундамент. И, как следствие, устранить влияние износа направляющих и инструмента на точность обрабатываемых изделий. Передаточная функция, связывающая выходные параметры с внешним силовым воздействием, с одновременным учетом двух контуров управления выражается следующим образом

Анализ АФЧХ объекта в целом (системы СПИЗ и двух контуров управления (рис.2.14) убедительно доказывает, что статические перемещения уменьшаются в 5…20 раз в зависимости от

Рис.2.15. АФЧХ подсистемы «деталь-опоры»

Естественно, что при этом точность обработки возрастает во столько же раз в поперечном и продольном сечении. АОК снижается на всем исследуемом диапазоне частот в 12…15 раз, при

Дата добавления: 2015-01-18 | Просмотры: 719 | Нарушение авторских прав |

, входом которого является

, входом которого является  ,

,  ,

,  , а выходом напряжение

, а выходом напряжение  ; б) блоком управления с передаточной функцией

; б) блоком управления с передаточной функцией  , который вырабатывает сигнал управления

, который вырабатывает сигнал управления  ; в) исполнительным механизмом

; в) исполнительным механизмом  включенного на выход блока управления

включенного на выход блока управления  в перемещении резца или детали.

в перемещении резца или детали.

;

;  ;

;  ;

;  ,

, - коэффициенты усиления звеньев,

- коэффициенты усиления звеньев,  - постоянная времени исполнительного механизма. Тогда передаточные функции контуров управления по параметрам

- постоянная времени исполнительного механизма. Тогда передаточные функции контуров управления по параметрам  . (2.22)

. (2.22) (2.23)

(2.23) .

. ;

;  . Наиболее характерные АФЧХ технологической системы, оснащенные контуром управления положения вершины резца, показаны на рис.2.11. Здесь годографы III и IV при

. Наиболее характерные АФЧХ технологической системы, оснащенные контуром управления положения вершины резца, показаны на рис.2.11. Здесь годографы III и IV при  ,

,  ,

,  соответственно. На том же рисунке для сравнения даются АФЧХ объекта без САУ, рассчитанные при тех же значениях

соответственно. На том же рисунке для сравнения даются АФЧХ объекта без САУ, рассчитанные при тех же значениях  . Из сопоставления АФЧХ объекта без контура управления и с САУ в целом видно, что введение контура управления уменьшает радиус-вектор годографа в 2…2,5 раза при всех принятых значениях

. Из сопоставления АФЧХ объекта без контура управления и с САУ в целом видно, что введение контура управления уменьшает радиус-вектор годографа в 2…2,5 раза при всех принятых значениях

) для аналитического исследования выбран из чисто экспериментальных соображений (максимальные собственные частоты ПДО и ПРС по оси Y порядка 100…200 Гц).

) для аналитического исследования выбран из чисто экспериментальных соображений (максимальные собственные частоты ПДО и ПРС по оси Y порядка 100…200 Гц). приводит к структуре, показанной на рис.2.12. Тогда передаточная функция системы управления

приводит к структуре, показанной на рис.2.12. Тогда передаточная функция системы управления . (2.24)

. (2.24)

соответственно). Также для сравнения приведена АФЧХ объекта при

соответственно). Также для сравнения приведена АФЧХ объекта при  .

.

. (2.25)

. (2.25)

Гц в 2…2,5 раза, годограф Y). Фазовые сдвиги наблюдаются на всех частотах (при

Гц в 2…2,5 раза, годограф Y). Фазовые сдвиги наблюдаются на всех частотах (при  с учетом двух контуров управления). Следует отметить, что фазовый сдвиг растет с увеличением частоты и зависит от постоянных времени контуров управления. Подобные выводы справедливы при тех допущениях, которые были допущены в данной главе. Усложнения структурных схем контуров управления, введение апериодических звеньев второго и выше порядка принципиально не изменяют физическую сторону, но усложняют расчеты и исследования.

с учетом двух контуров управления). Следует отметить, что фазовый сдвиг растет с увеличением частоты и зависит от постоянных времени контуров управления. Подобные выводы справедливы при тех допущениях, которые были допущены в данной главе. Усложнения структурных схем контуров управления, введение апериодических звеньев второго и выше порядка принципиально не изменяют физическую сторону, но усложняют расчеты и исследования.