|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

Показатели использования производственной мощности (ПМ)1) Для общей оценки степени использования производственной мощности осуществляется по коэффициенту использования производственной мощности Ким по формуле и среднему коэффициенту сменности работы оборудования Ксм по формуле или Ксм = (С1 + С2 + С3) / Соб, (4.33) где С1, С2, С3 – количество станков работающих в 1,2 и 3 смену; Соб – общее количество оборудования в подразделении; С – среднегодовое количество единиц оборудования; Ni – годовой выпуск продукции соответствующего наименования; τ i – трудоемкость данного вида работ; m – номенклатура программы производства продукции;Мпл – расчетная (плановая) ПМ. На машиностроительном заводе Ксм : - при двух сменах обычно 1,7-1,9; - при 3-х сменах – 2,5-2,7 2) Оценка и анализ использования оборудования производят с помощью коэффициента экстенсивной нагрузки на оборудования и рассчитывается тремя способами в зависимости от выбранного фонда времени: Кэкс1 = Ффакт / Фк, (4.34) Кэкс2 = Ффакт / Фн, (4.35) Кэкс3 = Ффакт / Фпл, (4.36) где Ффакт – время фактически отработанное оборудованием; Фк – календарный фонд времени; Фн – нормативный (режимный) фонд времени; Фпл – эффективный (полезный) фонд времени. 3) Для дальнейшей оценки использования производственной мощности принимают показатели, отражающие удельный вес оборудования по следующим направлениям: а) установленного оборудования по всему наличному составу: У1 = Ку / Кнал, (4.37) где Кнал – все оборудование; Ку – установленное оборудование. б) фактически работающего оборудования по всему наличному составу: У2 = Кф / Кнал, (4.38) где Кф – фактически работающие оборудование. в) фактически работающие по всему установленному оборудованию: У3 = Кф / Ку (4.39) 5) Для оценки использования оборудования по мощности используют коэффициент интенсивного использования оборудования: Кинт = Нвфакт / Нвнорм, (4.40) где Нвфакт – фактическая выработка продукции; Нвнорм – нормативная выработка по паспортным данным. 6). Обобщающим является коэффициент интегрального использования оборудования, который учитывает недостатки использования, как по мощности, так и по производительности: Кинтегр = Кинт ∙ Кэкс. (4.41) Использование производственной мощности также осуществляется по среднему коэффициенту загрузки оборудования, по фондоотдаче в рублях и выпуску продукции на 1 руб. основных производственных фондов. Производственная мощность является важнейшей характеристикой потенциальных возможностей предприятия по выпуску продукции, а показатели использования ее показывают степень использования основных фондов. Поэтому после расчетов делают вывод о выполнении плановых показателей и намечают резервы улучшения использования ПМ, которые делятся на 3 группы: 1. Экстенсивные резервы: - увеличение количества установленного и фактически работающего оборудования; - совершенствование организации ремонта; - сокращение производственных циклов сборочно-монтажных работ; - рациональное использование производственных площадей; - изменение технологии и передача части работ на менее загруженное оборудование. 2. Интенсивные резервы: - совершенствование конструкции выпускаемых изделий; - обновление и модернизация оборудования; - внедрение научной организации труда. 3. Повышение образовательного уровня рабочих. У станочников с низким образовательным уровнем полезное использование станков составляет не более 80%. Дальнейшее образование повышает полезное использование станков на 0,7% за каждый год обучения. Образование влияет следующим образом на использование оборудования: - при повышении квалификации от 1 до 3 лет полезное использование оборудования составит 92%; - при повышении квалификации свыше 15 лет – 98% Планирование ресурсного обеспечения деятельности предприятий Предприятия для осуществления своей деятельности используют различные экономические ресурсы, включающие основные производственные фонды и оборотные средства. В краткосрочном периоде планирования спроса на экономические ресурсы заключается в том, что предприятие приобретает какой-то определенный ресурс на конкурентном рынке и, в свою очередь, реализует произведенную продукцию на соответствующем рынке. Любое предприятие, планируя величину прибыли, должно оценивать выгоды от приобретения каждой дополнительной единицы ресурсов, позволяющей ему производить и продавать больше продукции. Предприятие принимает решение о приобретении дополнительных ресурсов на основе сравнения получаемого или планируемого предельного дохода от применения этого ресурса с его предельными издержками. Перспективное планирование потребности различных ресурсов на каждом предприятии ориентировано на удовлетворение имеющегося спроса на продукцию и соответствующего предложения с максимально возможной эффективностью производства. Существует два подхода к совершенствованию перспективного планирования ресурсов: 1) необходимость применять в стратегическом планировании укрупненные методы определения потребности экономических ресурсов; 2) возможность использовать натуральные показатели (измерители) расхода производственных ресурсов. В процессе планирования потребности ресурсов длительного пользования должны решаться следующие задачи: – определение состава необходимых входных ресурсов и их группировка по видам, функциям, способам закупки, срокам хранения и другим признакам; – установление обоснованных сроков закупки требующихся ресурсов; – выбор основных поставщиков по видам необходимых предприятию ресурсов; – согласование с поставщиками основных требований производства к качеству входных ресурсов; – расчет потребных ресурсов, размера транспортных партий и числа поставок материалов и комплектующих изделий; – определение издержек на приобретение, транспортировку и хранение материальных ресурсов. Планирование потребности входных ресурсов является наиболее разработанной стадией внутрипроизводственного управления. Однако, на большинстве наших и зарубежных предприятиях определение потребности ресурсов сводится в основном лишь к финансовому планированию. Деньги не являются единственным и наиболее важным ресурсом в перспективном или стратегическом планировании. Потому, что нельзя купить в нужное время технологическую энергию или профессиональную квалификацию персонала, которых нет в наличии или их потребность не была ранее запланирована. В любом случае более вероятно, пишет Р. Л. Акофф, что квалифицированные специалисты быстрее привлекут деньги, а не деньги привлекут их. Поэтому, при планировании входных ресурсов, производственных сооружений, технологического оборудования, а также различных категорий персонала и других ресурсов длительного применения экономисты-плановики обычно рассчитывают следующие важнейшие показатели: 1. Сколько потребуется ресурсов каждого вида, когда и где они будут использоваться? 2. Какое количество ресурсов будет в наличии в необходимом месте и в планируемое время, если поведение предприятия и среды останется в будущем неизменным? 3. Каков разрыв между требующимися и имеющимися ресурсами на предприятии? 4. Как устранить этот разрыв, и какие источники лучше для этого использовать? 5. Каковы будут затраты на устранение разрыва в потребности различных ресурсов? Рассмотрим более подробно перспективное планирование различных ресурсов на примере машиностроительных предприятий. Планируемая потребность входных ресурсовопределяется как:

где Р i – ассортимент ресурсов для выполнения годовой программы Nj объема предприятия по j -ой номенклатуре продукции; Нрасх j – норма расхода j -го ресурса на одно изделие. В ходе планирования перспективной потребности в материальных ресурсах необходимо учитывать их наличие в будущем, а также ожидаемый рост рыночных цен. В мировой практике существуют три способа противопоставления дефициту и высокой стоимости ресурсов: - замена материала; - вертикальная интеграция; - изменение технологии. Перспективное планирование потребности предприятия в технологическом оборудовании может осуществляться двумя приближенными методами: – соотношением общей станкоемкости выпускаемой продукции и эффективного фонда времени работы единицы оборудования; – делением совокупного объема производства продукции, работ или услуг на производительность одного станка. Планируемая потребность предприятия в производственных площадях, сооружениях зависит от количества дополнительно вводимого оборудования. Зная число станков и занимаемую одним станком площадь, можно рассчитать и общую производственную площадь, а также решить вопрос о возможности ее аренды или сооружения в перспективном плане. Плановые решения, связанные с производственными сооружениями и технологическим оборудованием, всегда зависят от оценок будущего спроса. Гибкость планов и способность к расширению деятельности предприятия являются наиболее очевидными защитными мерами против неопределенности перспективного планирования производственных ресурсов, в том числе и трудовых. Трудовые ресурсы как экономическая категория – это совокупность трудоспособного населения, потенциально готового участвовать в производстве материальных ценностей и оказании услуг на рынке труда. Они включают в свой состав все работоспособное, экономически активное население соответствующего территориального, отраслевого или иного уровня (страны, региона, промышленного комплекса). Таким образом, трудовые ресурсы — это часть населения соответствующего рабочего возраста, обладающего физической и интеллектуальной способностью к труду. Состав трудовых ресурсов страны или региона характеризуется многими количественными и качественными показателями. Первые отражают численность трудоспособного населения по полу, возрасту или регионам, вторые – по уровню профессионального образования, квалификационному составу, производственному опыту и т.д. Соотношение трудовых ресурсов по отдельным категориям определяет соответствующие их характеристики или показатели по составу и структуре. Для анализа возрастной структуры трудовых ресурсов в отечественной практике принято выделять четыре их группы: молодежь – от 16 до 29 лет, средний возраст – в пределах 30–49, предпенсионный – соответственно 50–55 и 50–60 для женщин и мужчин и пенсионный возраст. В научных и практических целях могут быть установлены и другие возрастные интервалы, к примеру, через 5 или 10 лет. Основой для определения количественных и качественных характеристик трудовых ресурсов служат следующие исходные данные: общая численность населения, средняя продолжительность жизни человека, установленный период рабочего возраста, доля трудоспособного населения, среднее количество отработанных часов, основные показатели трудовых затрат и уровня квалификации рабочей силы и т. д. Численность населения относится к наиболее общим показателям людских ресурсов и служит базой для расчета количества трудоспособных лиц. Из общей численности людей рабочего возраста вычитается число обучающихся и нетрудоспособных лиц. Численность трудоспособного населения обычно устанавливается по данным периодически проводимой переписи с последующей корректировкой полученных результатов. Планируемые натуральные показатели перспективной потребности разнообразных экономических ресурсов служат основой для определения необходимых капитальных вложений или инвестиций в предприятие.

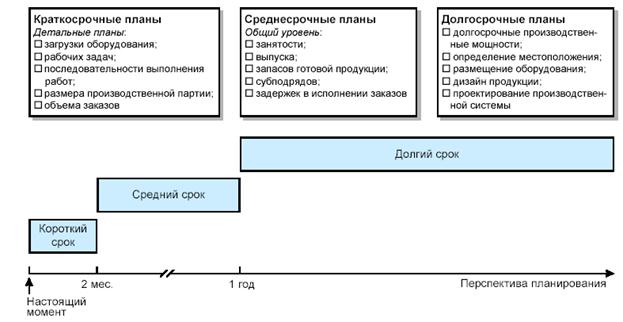

4.5.1. Совокупное планирование Совокупное планирование– среднесрочное планирование производственных мощностей, охватывает период от 2 до 12 месяцев. Цель совокупного планирования – создание плана производства, который эффективно использует ресурсы организации для удовлетворения ожидаемого спроса (уровень производительности, уровень занятости и кадровая политика, по поддержанию и изменению уровня запасов, заказам и субподрядам). Среднесрочное планирование Организация принимает производственные решения на трех уровнях (рис.6.1.): 1. Долгосрочные решения включают: выбор товаров и услуг (т.е. определение вида товаров и услуг, которые компания предлагает потребителям), определение объема и расположения производства, вопросы выбора и размещения оборудования. 2. Среднесрочные решения связано с общим уровнем занятости, объемом выпуска продукции и запасов. 3. Краткосрочные решения – рабочие графики, определение уровня загрузки оборудования, последовательности рабочего процесса и т.п.

Рис. 5.1. Уровни планирования

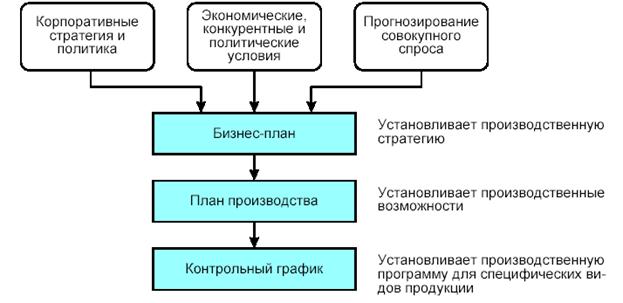

На промышленных предприятиях разрабатывается план производства (для организаций обслуживания – план детальности), который составляет основу для более детального планирования, которое, в конце концов, приводит к контрольному графику (рис. 6.2).

Рис. 5.2. Последовательность планирования

Совокупное планирование начинается с прогноза ожидаемого спроса на среднесрочный период. За этим следует общий план удовлетворения спроса путем определения уровня выпуска, уровня занятости и запасов готовой продукции. Здесь рассматривают несколько альтернативных планов, исследуя каждый из них на осуществимость и стоимость. План производства является конечным результатом совокупного планирования. Задача совокупного планирования – достижение приблизительного соответствия уровней спроса и предложения на весь планируемый период. Исходные данные для совокупного планирования представлены в табл. 6.1.

Таблица 5.1. Входные параметры совокупного планирования

В совокупном планировании используют следующие стратегии (рис. 6.3): 1. Поддержание постоянного уровня рабочей силы. 2. Поддержание стабильного объема выпуска. 3. Выравнивание спроса в различные периоды. 4. Использование комбинации переменных решения.

Рис. 5.3. Сравнение стратегии постоянного уровня производства и Дата добавления: 2015-01-18 | Просмотры: 1021 | Нарушение авторских прав |

, (4.31)

, (4.31) , (4.32)

, (4.32) , (6.1)

, (6.1)