|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

Композитные материалыКомпозитными называют материалы, состоящие из нескольких компонентов. При "этом, материалы, применяемые в стоматологии, могут отличаться от применяемых в других областях. В стоматологии композитными называют синтетические пломбировочные материалы цвета естественных зубов, которые после внесения в полость затвердевают вследствие химической реакции или под воздействием света. Современные стоматологические композитные материалы состоят из многочисленных компонентов, определяющих их свойства. Три основные компонента: органическая матрица, дисперсная фаза (наполнитель) и связывающая фаза (си-ланы, сополимеры). Композитная матрица в незатвердевшем состоянии состоит из мономеров (табл. 6-1), инициаторов, стабилизаторов, красителей, пигментов и других добавок. Из мономеров чаще используются многофункциональные метакрилаты с упрощенной формулой: MA-R-MA. Промежуточным звеном R могут быть алифатичные цепи, урэтанпреполимеры, ароматические кольца и полиэфиры. МА - это остаточные сложные эфиры метакриловой кислоты. Молекулы композитной матрицы обладают относительно высокой скоростью реакции даже при низких температурах, хорошими физическими свойствами, относительной цветоустойчивостью и небольшим токсичным действием. Они менее токсичны, чем чистые метакрилаты, не имеют запаха и вкуса. Центральная молекула (R) влияет на механические свойства, водопоглощае-мость, усадку, степень полимеризации, вязкость. Если в состав молекулы входит значительное число атомов кислорода или гидроокисных групп, то водопоглошае-мость композитной матрицы увеличивается. Если мономеры состоят из длинных цепей, то при затвердевании усадка будет меньшей, чем у молекул, состоящих из коротких цепей. Так как с увеличением длины мономерных молекул увеличивается вязкость, то для улучшения обрабатываемости добавляют мономеры-разжижи-тели. Это приводит к укорачиванию цепей и, как следствие, к повышению усадки. Инициаторы - это компоненты матрицы, которые посредством активации (химическими и физическими активаторами) распадаются на энергоемкие молекулы (радикалы), которые вступают в реакцию с двойными связями мономера. При этом образуются полимерные цепи. Активность вступления инициаторов в реакцию является решающим фактором при полном затвердевании (степень полимеризации и степень конверсии двойных связей). Чем больше степень преобразования мономерной молекулы, тем выше механические и физические свойства композитной матрицы.

Таблица 6-1. Мономеры, применяемые в композитных материалах

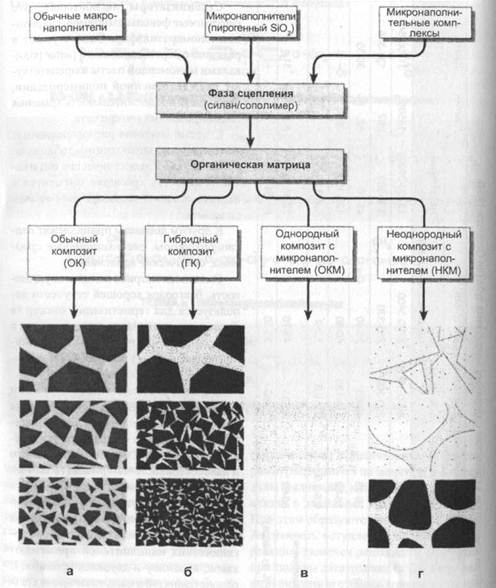

В то же время инициаторы влияют на цветоустойчивость. Они могут окрашивать композитный материал, отдавая собственную окраску в процессе реакции полимеризации, или образуя побочные реакции. Таблица 6-1. Мономеры, применяемые в композитных материалах Стабилизаторы (ингибиторы) - это стериновые фенолы, например, гидрохи-нонмономерэтилэфир. Они вступают в реакцию с образовавшимися ранее радикалами мономерной пасты и препятствуют преждевременной полимеризации, увеличивая продолжительность хранения пломбировочных материалов. С целью создания разноокрашенных материалов в композиции добавляют органические и неорганические пигменты. В качестве красящих пигментов в настоящее время часто применяют окиси железа. К другим добавкам принадлежат пластификаторы, светозащитные средства, оптические прояснители. Смолистая матрица имеет низкую вязкость, благодаря хорошей текучести используется для герметизации фиссур (в большинстве случаев окрашенная) и в качестве эмальевязывающего посредника (неокрашенная) при наложении композитных пломб (бондинг). С целью улучшения механических и физических свойств смолистой матрицы добавляют неорганические наполнители. Их назначение - повысить устойчивость к давлению, модуль эластичности и износостойкость материала (табл. 6-2). Одновременно необходимо уменьшать полимеризационную усадку, коэффициент линейного термического расширения и водопоглощаемость. В качестве неорганических наполнителей применяют кварц, керамику и двуокись кремния. В основе принятой в настоящее время классификации композитных материалов -вид и величина применяемых частиц наполнителя (рис. 6-1). Обычные композиты содержат макронаполнители. Неорганические наполнители в чистом виде находятся в форме осколков и состоят из кварца, стекла или керамики. Для придания рентгеноконтра-стности стекло дополнительно может со мкм. Средняя величина частиц наполнителя составляет 1,5-5 мкм. Таким образом, обычные композиты содержат макроэлементы, величина которых превышает длину световых волн и они различимы человеческим глазом. Разная твердость матрицы и наполнителя при одновременном гидролизе связывающей фазы вызывает выпадание частиц наполнителя из матрицы. После полирования поверхность снова становится шершавой. Поэтому обычные композитные материалы не требуют полировки. В то же время выпадание частиц наполнителя из поверхностного слоя приводит к тому, что незащищенная эластичная композитная матрица в полости рта подвергается истиранию. Поэтому обычные композитные материалы обладают низкой стойкостью к истиранию. Применяя современные материалы с макронаполнителями меньшего размера достигают большей степени наполненности. Эти материалы имеют меньшую усадку и водопоглощаемость, а также низкий коэффициент теплового расширения, а после полирования не достигается надлежащий блеск. Рентгеноконтрастные Добавки соответственных неорганических частиц наполнителя вызывают повышенную растворимость и проникание ионов тяжелых металлов в полость рта. Композитные материалы с микронаполнителями содержат наполнители с размером частиц менее 1 мкм. Широко применяемые композиты с микронаполнителями содержат высокодисперсные кремниевые кислоты (двуокись кремния) размером от 0,007 мкм до 0,04 мкм. Все частицы шаровидной формы, их получа- ют в результате гидролиза тетрахлорида кремния. Микронаполнители имеют большую удельную площадь (50-400 м2/г) и при добавлении в органическую матрицу повышают вязкость. При определении приемлемого содержания наполнителя производителями разработаны композиты с неоднородными наполнителями. Осколкообразные предполимеризаты получают путем измельчения композитных материалов, содержащих микронаполнители. Другой применяемый способ - это изготовление предполи-меризатов шаровидной формы. Эти предполимеризаты добавляют вместе с другими микронаполнителями к композитной матрице. Содержание наполнителя повышается, причем консистенция не становится чрезмерно вязкой и не затрудняет дальнейшую обработку материала. Еще один способ - спекание мелких частиц двуокиси кальция с последующим дроблением их на более крупные частицы. Добавляя полученные таким образом агломераты микронаполнителя к матрице, повышают содержание наполнителя до 70-80%. Композитные материалы с микронаполнителями полируются и имеют поверхностный блеск. Диаметр их частиц меньше, чем длина волн видимого пучка света. Поэтому при выпадании наполнителя с поверхностного слоя шероховатость незаметна. Материалы с микронаполнителями имеют большую стойкость к истиранию, чем композиты с макронаполнителями, так как частицы распределены более равномерно по поверхности и абразивная пища не достигает мягкой матрицы.

Рис. 6-1. Классификация композитов соответственно виду наполнителя: а - Обычные композиты с макронаполнитслями из кварца, стекла или керамики. Средняя величина частиц составляет более 10 мкм и менее 5 мкм. б - Гибридный композит с макро- и микронаполнителями из SiO2. Средняя величина частиц составляет более 10 мкм, от 2 до 10 мкм и менее 2 мкм. В современных свсрхмслкозсрни-стых гибридных композитах средняя величина частиц - менее 1 мкм. в - Однородные композиты с микронаполнителями, величина частиц 0,01-0,04 мкм. г - Неоднородные композиты с микронаполнителями с осколко- и шаровидными наполните- I лями (100-200 мкм).

Композиты с микронаполнителями не рентгеноконтрастны и имеют большую водопоглощаемость и более низкие физические свойства, чем материалы с макронаполнителями. Содержание наполнителя по массе составляет 50% (кроме агломерированных микронаполнителей) и, как следствие, большая полимеризационная усадка, меньшие значения прочности на изгиб, твердости по Викерсу и модуля эластичности, чем у обычных композитов. Однако, они более прочные, чем последние. Еще один недостаток - образование трещин на граничных поверхностях осколкообразных предполимеризатов и матрицы при полимеризации и под воздействием жевательных нагрузок. Трещины приводят к вторичному уменьшению износостойкости этих материалов в области боковых зубов. Для объединения положительных свойств обеих композитных систем необходимо сочетание их составляющих в одном материале. При этом образуются т. н. гибридные композиты. В гибридных композитах примерно 85-90% по массе составляют макрочастицы и 10-15% микрочастицы. При этом общее содержание частиц наполнителя удается повысить до 85%. Гибридные композиты можно изготовить рентгеноконтрастными, они обладают отличными физическими свойствами. Мелкозернистые гибридные композиты содержат макронаполнители диаметром менее 2 мкм, их можно полировать. Износостойкость их меньше, чем обычных композитных материалов и сравнима с износостойкостью материалов с макронаполнителями. В настоящее время в зависимости от места применения рекомендуются две композитные системы. Для пломбирования полостей I, II, III, IVи Vклассов обычно применяют мелкозернистые гибридные композитные материалы. Краевое прилегание, отсутствие усадки, эстетический вид, рентгеноконтрастность, износостойкость и простота обработки - бесспорные преимущества этой группы материалов. Если в некоторых случаях физическими качествами можно пренебречь, а преобладают эстетические соображения, то применяют композитные материалы с микронаполнителями. От силанизации наполнителя зависит связывание с органической матрицей. В качестве силанизирующего средства применяют 3-метакрилолоксипропилт-риметоксисилан. При этом происходит гидрофобирование наполнителя и, затем полимеризация мономера с остаточной метакриловой кислотой силана. Связывание наполнителя с матрицей значительно повышает механические показатели (прочность на изгиб, давление, твердость по Викерсу). Связь наполнителя с матрицей все еще является слабым местом всех композитных материалов. При кислом гидролизе разрушается химическая связь, что вызывает выпадание частиц наполнителя и, тем самым, повышенную истираемость материала. Во время полимеризации преобразовываются не все двойные связи композитных материалов (конверсия). Остаточных двойных связей остается до 45%. Это указывает на наличие определенного процентного содержания остаточного мономера. К тому же, во время полимеризации образуются новые продукты реакции, отсутствующие в исходном материале. В смолистой матрице остаются также инициаторы и стабилизаторы, частично не-прореагированные. Эти вещества могут обладать токсичным потенциалом. В частности остаточный мономер может оказывать раздражающее действие на пульпу, которое предотвращается применением плотной прокладки. Аллергическое и общетоксическое действие отдельных компонентов в настоящее время мало изучено, поэтому нельзя определить уровень токсикологического риска. Современные композитные материалы имеют полимеризационную усадку в пределах 1,7-6% по массе. Поэтому во время полимеризации в материале могут возникать напряжения и одновременно образовываться щели вдоль краев полости. Напряжения могут вызвать образование трещин на поверхности пломбы, вследствие чего произойдет выпадание частиц наполнителя, т. е. повысится истираемость пломбы. Эти особенности свойств материалов требуют особой методики пломбирования композитными материалами. При пломбировании применяют композитные материалы химического и светового отверждения. При затвердевании первых полимеризационная усадка происходит в направлении центра, а при затвердевании вторых - источника света или протравленной эмали. Независимо от способа отверждения процесс полимеризации начинается с возбуждения молекул инициатора. Под действием светового потока или химического активатора они преобразуются в радикалы (рис. 6-2). В качестве инициатора композитные материалы химического отверждения в большинстве случаев содержат, бензол-пероксид, который при смешивании реагирует с акселератором (третичным амином). При хранении материала произвольно образующиеся радикалы улавливаются ингибиторами (напр. 4-меток-сифенол). При приготовлении композитных материалов химического отверждения необходимо смешивать две пасты. При замешивании в материал попадают пузырьки воздуха. В процессе затвердевания они образуют поры, изменяя при этом окраску композита. Наличие пористости заметно снижает абразивную прочность материала. Кроме того, степень полимеризации (степень конверсии) значительно ниже, чем У материалов, затвердевающих под действием света. Это вызывает повышенное содержание остаточного мономера и раз-Дражающее воздействие на пульпу. С другой стороны, при химической полимери- зации материал затвердевает по всей толщине без дополнительной энергии. Время затвердевания составляет 4-5 мин. Известны объединенные системы, химической и световой полимеризации (дуальные). Среди композитов светового отверждения различают композиты, затвердевающие под действием ультрафиолетового излучения и композиты, затвердевающие под действием галогенного света. Так как ультрафиолетовое излучение вредно для сетчатки глаза и глубина полимеризации к тому же незначительна, то в настоящее время почти повсеместно применяют материалы, затвердевающие под действием галогенного света. При этом в качестве фотоинициатора применяют дикетон (напр, камфархи-нон). Дикетон возбуждается энергией световых квантов и вступает в реакцию с восстановительным агентом (алифатичным амином). Образуется возбужденный комплекс, который распадается на радикалы что свидетельствует о начале реакции. Рис. 6-2. При полимеризации композитны материалов инициатор вследствие химичесш активации или под действием световой энер гии превращается в радикал и начинаете реакция расщепления молекулы мономера. В качестве фотоинициатора для материалов, затвердевающих под действием позитный материал затвердевает на меньшую глубину, чем светлый. Композиты с микронаполнителями, вследствие рассеивания света малыми частицами и вызванной этим абсорбцией, имеют более низкую конверсию, чем обычные композиты. Интенсивность света обратно пропорциональна квадрату расстояния от кончика световода до поверхности пломбы. Поэтому световой поток следует направлять как можно ближе к пломбировочному материалу. Ингибитором полимеризации является кислород. Также и другие компоненты прокладочных и временных герметизирующих материалов могут действовать как ингибиторы (например, остаточный эвгенол). Замедление полимеризации на внутренних поверхностях пломб приводит к повышенному содержанию остаточного мономера и, тем самым, к появлению угрозы раздражения тканей пульпы. Галогенный (голубой) свет вредно влияет на глаза. Кроме ослепляющего действия отмечается также повреждение сетчатки. Поэтому в процессе полимеризации нельзя смотреть непосредственно на световой поток. Следует устанавливать светозащиту на световод или пользоваться защитными очками. Композиты светового отверждения делают возможным применение послой- ной техники, обеспечивающей оптимальность цвета и лучшую морфологическую форму пломбы, надлежащее краевое прилегание. Дата добавления: 2015-02-05 | Просмотры: 1140 | Нарушение авторских прав |

держать тяжелые металлы (бариевое-, стронциевое стекло). В используемых в настоящее время обычных композитных материалах величина частиц наполнителя колеблется в пределах от 0,1 до 100

держать тяжелые металлы (бариевое-, стронциевое стекло). В используемых в настоящее время обычных композитных материалах величина частиц наполнителя колеблется в пределах от 0,1 до 100