|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИРОБНИЦТВА ТАБЛЕТОКПід час виготовлення лікарських форм із порошкового матеріалу, крім змішування і пресування, проводяться операції здрібнювання, грануляції і таблетування. Здрібнювання препарату застосовують для досягнення однорідності змішування, усунення великих агрегатів у матеріалах, що грудкуються і склеюються, збільшення технологічних і біологічних ефектів. Здрібнювання порошків забезпечує певне збільшення міцності і кількості контактів між частинками і як наслідок — утворюються міцні конгломерати. Використовуючи цю властивість, у вугільній промисловості отримують методом обкатування міцні гранули із здрібненого порошку. Тонке здрібнювання лікарських порошків, незважаючи на можливі переваги біодоступності, не знайшло, за винятком окремих випадків, широкого застосування в технології виробництва твердих лікарських форм. Це обумовлено тим, що кристал являє собою жорстко сформовану структуру з мінімальною вільною і значною внутрішньою енергією. Тому його руйнація потребує значних зовнішніх зусиль. У системі кристалів одночасно зі здрібнюванням посилюється тертя, яке зменшує прикладене зовнішнє навантаження до величин, здатних спричинити тільки еластичну або незначну пластичну деформацію. Тому ефективність здрібнювання, особливо в кристалічних речовинах із високою температурою плавлення, швидко падає. Для збільшення пластичної деформації у здрібнений порошок уводять деяку кількість рідкої фази. Збільшення вільної енергії кристалів при здрібнюванні може служити причиною механохімічної деструкції препаратів і зменшення їхньої стабільності під час зберігання. Здрібнювання високопластичних матеріалів із низькими температурами плавлення, таких як ковзні і змащувальні речовини, може забезпечити значне збільшення їх ефективності при виготовленні таблеток. Деякі м'які конгломерати порошків можуть бути усунуті їх просіюванням або протиранням крізь перфоровані пластини або сита з певним розміром отворів. В інших випадках просіювання є невід'ємною частиною здрібнювання для одержання суміші з певним гранулометричним складом. Здрібнювання застосовується також для переробки некондиційних гранул і таблеток. Для здійснення здрібнювання порошків і гранул запропоновано багато апаратів з різними робочими органами. Часто подріб- нювальні агрегати входять до комплексу обладнання для обробки вихідних субстанцій і кінцевої продукції — гранул (гранулятори, змішувачі-гранулятори, класифікатори та ін.). У зв'язку з невеликими кількостями подрібнюваних матеріалів на заводах для цих цілей, зокрема, для здрібнювання некондиційних гранул, використовують гранулятори, кульові і молоткові млини, мікромлини та ін. Вибір оптимальної технологічної схеми виробництва таблеток залежить від фізико-хімічних і технологічних властивостей лікарських речовин, їх кількості у складі таблетки, стійкості до дії чинників зовнішнього середовища тощо. На сьогодні відомо два основні методи одержання таблеток: прямим пресуванням речовин і через гранулювання. 14.6.1. ПРЯМЕ ПРЕСУВАННЯ Метод прямого пресування має деякі переваги. Він дозволяє досягти високої продуктивності праці, значно скоротити час технологічного циклу за рахунок ліквідації деяких операцій і стадій, виключити використання декількох позицій обладнання, зменшити виробничі площі, знизити енерго- і працезатрати. Пряме пресування дає можливість одержати таблетки з волого-, термолабільних і несумісних речовин. Нині за цим методом одержують менше 20 найменувань таблеток. Це пояснюється тим, що більшість лікарських речовин не мають властивостей, які забезпечують безпосереднє їх пресування. До цих властивостей належать: ізодіаметрична форма кристалів, добра сипкість (плинність) і спресовуваність, низька адгезійна здатність до прес-інструмента таблеткової машини. Пряме пресування — це сукупність різних технологічних заходів, що дозволяють поліпшити основні технологічні властивості таблетованого матеріалу: сипкість і спресовуваність — і одержати з нього таблетки, минаючи стадію грануляції. На сьогодні таблетування без грануляції здійснюється: 1) із додаванням допоміжних речовин, які поліпшують технологічні властивості матеріалу; 2) примусовою подачею таблетованого матеріалу із завантажувального бункера таблеткової машини в матрицю; 3) із попередньою спрямованою кристалізацією спресовуваних речовин. Велике значення для прямого пресування мають розмір, міцність частинок, спресовуваність, плинність, вологість та інші властивості речовин. Так, для одержання таблеток натрію хлориду прийнятною є видовжена форма частинок, а кругла форма цієї

речовини майже не піддається пресуванню. Найбільшою плинністю відзначаються крупнодисперсійні порошки з рівноосною формою частинок і малою пористістю — такі, як лактоза, фенілсалі-цилат, гексаметилентетрамін та інші подібні препарати, що входять у цю групу. Тому такі препарати можуть бути спресовані без попереднього гранулювання. Щонайкраще зарекомендували себе лікарські порошки з розміром частинок 0,5—1,0 мм, кутом природного укосу менше 42°, насипною масою понад 330 кг/м3, пористістю менше 37 %. Вони складаються з достатньої кількості ізодіаметричних частинок приблизно з однаковим фракційним складом і, як правило, не містять великої кількості дрібних фракцій. їх об'єднує здатність рівномірно висипатися з лійки під дією власної маси, тобто спроможність довільного об'ємного дозування, а також досить добра спресовуваність. Однак переважна більшість лікарських речовин не здатна до самовільного дозування через значний (понад 70 %) вміст дрібних фракцій і нерівномірності поверхні частинок, що спричиняє сильне міжчастинкове тертя. У цих випадках додають допоміжні речовини, які поліпшують властивості плинності і належать до класу ковзних допоміжних речовин. Таким методом одержують таблетки вітамінів, алкалоїдів, глюкозидів, кислоту ацетилсаліцилову, бромкамфори, фенолфталеїн, сульфадимезин, фенобарбітал, ефедрину гідрохлорид, кислоту аскорбінову, натрію гідрокарбонат, кальцію лактат, стрептоцид, фенацетин та інші. Попередня спрямована кристалізація — один із найбільш складних способів одержання лікарських речовин, придатних для безпосереднього пресування. Цей спосіб здійснюється двома методами: 1) перекристалізацією готового продукту в необхідному режимі; 2) добором певних умов кристалізації синтезованого продукту. Застосовуючи ці методи, одержують кристалічну лікарську речовину з кристалами досить ізодіаметричної (рівноосної) структури, яка вільно висипається з лійки і внаслідок цього легко піддається самовільному об'ємному дозуванню, і це є неодмінною умовою прямого пресування. Даний метод використовується для одержання таблеток кислот ацетилсаліцилової і аскорбінової. Для підвищення спресовуваності лікарських речовин при прямому пресуванні до складу порошкової суміші вводять сухі клейкі речовини — найчастіше мікрокристалічну целюлозу (МКЦ) або поліетиленоксид (ПЕО). Завдяки своїй здатності вбирати воду і гідратувати окремі шари таблеток, МКЦ сприятливо впливає на процес вивільнення лікарських речовин. 3 МКЦ можна виготовити міцні таблетки, які, однак, не завжди добре розпадаються. Для поліпшення розпадання таблеток із МКЦ рекомендують додавати ультраамілопектин. При прямому пресуванні показане застосування модифікованих крохмалів. Останні вступають у хімічну взаємодію з лікарськими речовинами, значно впливаючи на їх вивільнення і біологічну активність. Часто використовують молочний цукор, як засіб, що поліпшує сипкість порошків, а також гранульований кальцію сульфат, який має добру плинність і забезпечує одержання таблеток із достатньою механічною міцністю. Застосовують також циклодекст-рин, який сприяє підвищенню механічної міцності таблеток і їх розпадання. При прямому таблетуванні рекомендована мальтоза як речовина, яка забезпечує рівномірну швидкість засипання і має незначну гігроскопічність. Так само застосовують суміш лактози і зшитого полівінілпіролідону. Технологія виготовлення таблеток полягає в тому, що лікарські препарати ретельно змішують із необхідною кількістю допоміжних речовин і пресують на таблеткових машинах. Вади цього способу — можливість розшаровування таблетованої маси, зміна дозування під час пресування з незначною кількістю діючих речовин і використання високого тиску. Деякі з цих вад зводяться до мінімуму при таблетуванні примусовою подачею речовин, що пресуються, в матрицю. Здійснюють деякі конструктивні заміни деталей машини, тобто вібрацію башмака, поворот матриці на певний кут в процесі пресування, встановлення в завантажувальний бункер зіркоподібних мішалок різних конструкцій, засмоктування матеріалу в матричний отвір за допомогою вакууму, що створюється сам по собі, або спеціальним сполученням з вакуум-лінією. Очевидно, найбільш перспективним буде метод примусової подачі речовин, що пресуються, на основі вібрації завантажувальних бункерів у поєднанні з прийнятою конструкцією перегрібачів. Але, незважаючи на досягнуті успіхи в галузі прямого пресування, у виробництві таблеток цей метод застосовується для обмеженої кількості лікарських речовин. 14.6.2. ГРАНУЛЮВАННЯ Гранулювання — цілеспрямоване укрупнення частинок, тобто — процес перетворення порошкоподібного матеріалу в зерна певної величини. Грануляція необхідна для поліпшення сипкості таблетованої маси, яке відбувається внаслідок значного зменшення сумарної поверхні частинок при їх злипанні в гранули і, отже, зменшення

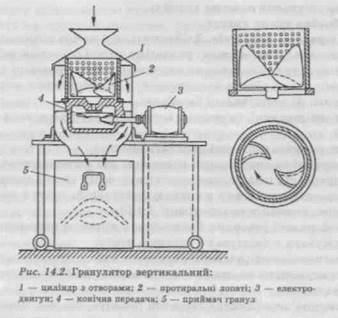

тертя, що виникає між цими частинками під час руху. Розшарування багатокомпонентної порошкоподібної суміші відбувається за рахунок різниці в розмірах частинок і значеннях питомої густини лікарських і допоміжних компонентів, що входять у її склад. Таке розшарування можливе при різних вібраціях таблеткової машини або її лійки. Розшарування таблетованої маси — це небезпечний і неприпустимий процес, який спричиняє в деяких випадках майже повне виділення компонента з найбільшою питомою густиною із суміші і порушення її дозування. Грануляція запобігає цій небезпеці, оскільки в її процесі відбувається злипання частинок різного розміру і питомої густини. Утворений при цьому гранулят, за умови одержання гранул однакових розмірів, набуває досить сталої насипної маси. Важливу роль відіграє також міцність гранул: міцні гранули менше схильні до стирання і мають кращу сипкість. Існуючі на сьогодні способи грануляції поділяють на такі основні типи: 1) суха грануляція, або гранулювання розмеленням; 2) волога грануляція, або гранулювання продавленням; 3) структурна грануляція. Метод сухого гранулювання. Полягає в перемішуванні порошків і їх зволоженні розчинами склеювальних речовин в емальованих змішувачах з подальшим висушуванням до грудкуватої маси. Потім масу за допомогою вальців або млина «Ексцельсіор» перетворюють на крупний порошок. Грануляція розмелюванням застосовується в тих випадках, коли зволожений матеріал реагує з матеріалом під час протирання. У деяких випадках, якщо лікарські речовини розкладаються в присутності води, а під час сушіння вступають у хімічні реакції взаємодії або піддаються фізичним змінам (плавлення, пом'якшення, зміна кольору) — їх піддають брикетуванню. 3 цією метою з порошку пресують брикети на спеціальних брикетованих пресах із матрицями великих розмірів (25—50 мм) під високим тиском. Отримані брикети здрібнюють на вальцях або млині «Ексцельсіор», фракціонують за допомогою сит і пресують на таблеткових машинах таблетки заданої маси і діаметра. Грануляцію брикетуванням можна застосовувати також, коли лікарська речовина має добру здатність до спресовування і для неї не потрібне додаткове зв'язування частинок клейкими речовинами. Зараз при сухому методі гранулювання до складу таблетованої маси порошків уводять сухі клейкі речовини (наприклад мікрокристалічну целюлозу, поліетиленоксид), які забезпечують під тиском зчеплення частинок, як гідрофільних, так і гідрофобних речовин. Метод вологого гранулювання. На виробництві вологе гранулювання часто проводиться в грануляторах типу 3027 (Маріуполь- ський ЗТО). Робочий орган апарата складається із шнека і шести міцних стержнів, що дозволяє переміщувати гранульований матеріал в осьовому напрямку. Існує праве і ліве виконання. Продуктивність — 150—1000 кг/год. Перспективними є прес-гра-нулятори фірми «ХУТТ» (Німеччина), робочим органом яких є пресувальні вальці у вигляді порожнистих циліндрів із зубцями на поверхні, між якими в стінках розташовані радіальні отвори для продавлювання порошкової маси. Утворюються високоякісні гранули однакової сочевицеподібної форми. Грануляція або протирання вологої маси здійснюється для ущільнення порошку та одержання рівномірних зерен — гранул, які мають добру сипкість. Цьому способу гранулювання піддаються порошки, що мають погану сипкість і недостатню здатність до зчеплення між частинками. В обох випадках у масу додають клейкий розчин, який поліпшує зчеплення між частинками. Стадія вологого гранулювання включає такі операції: 1) змішування порошків; 2) зволоження порошків розчином зв'язувальних речовин і перемішування; 3) гранулювання вологої маси; 4) висушування вологих гранул; Змішування порошків. Здійснюється з метою досягнення однорідної маси і рівномірності розподілу діючої речовини таблеток. Для змішування і зволоження порошкоподібних речовин застосовують змішувачі різних конструкцій: 1) з обертовими лопатями; 2) шнекові; 3) змішувальні барабани. При змішуванні порошків необхідно дотримуватися таких правил: — до великої кількості додавати меншу; — отруйні та сильнодіючі речовини, які застосовуються в малих кількостях, попередньо просіювати через сито і додавати до маси окремими порціями у вигляді тритурацій, тобто в розведенні з наповнювачем у концентрації 1:100; — забарвлені речовини і речовини з великою питомою масою завантажувати у змішувач в останню чергу; — легколеткі ефірні масла вводяться в суху гранульовану масу перед пресуванням на стадії обпудрювання, щоб уникнути їх вивітрювання. Практика виробництва таблеток показує, що час, необхідний для змішування простого пропису (дво- і трикомпонентного) у сухому стані, становить 5—7 хв, для більш складного — до 10—12 хв. Після змішування сухих порошків у масу окремими порціями додають зволожувач, що необхідно для запобігання її грудкування. При вологому имішуванні порошків рівномірність їх розподілу значною мірою поліпшується, не спостерігається розподіл частинок і розшарування маси, поліпшується її пластичність. Перемішування змочених порошків супроводжується деяким ущільненням маси внаслідок витиснення повітря, що дозволяє одержувати щільніші тверді гранули. Час перемішування вологої маси: для простих сумішей 7—10 хв, для складних — 15—20 хв. Оптимальна кількість зволожувача визначається експериментально (виходячи з фі-зико-хімічних властивостей порошків) і зазначається в регламенті. Помилка може призвести до браку: якщо зволожувача ввести мало, то гранули після висушування будуть розсипатися, якщо багато — маса буде в'язкою, липкою і погано гранулюватиметься. Маса з оптимальною вологістю являє собою компактну вологу суміш, яка не прилипає до рук, але розсипається при здавлюванні на окремі грудочки. Гранулювання вологої маси. Волога маса гранулюється на спеціальних машинах-грануляторах, принцип роботи яких полягає в тому, що матеріал протирається лопатями, пружними валиками або іншими пристроями через перфорований циліндр або сітку. Гранулятори бувають вертикальні (рис. 14.2) і горизонтальні.

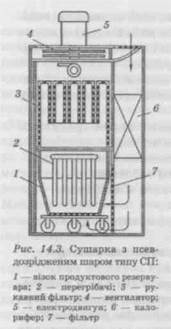

Для забезпечення процесу протирання машина повинна працювати на оптимальному режимі без перевантаження так, щоб волога маса вільно проходила крізь отвори циліндра або сітки. Якщо маса досить зволожена і в міру пластична, то вона не заклеює отвору і процес проходить без утруднень. Якщо ж маса в'язка і заклеює отвори, машина працює з перевантаженням і необхідно періодично виключати мотор, промивати лопаті барабана. Вибір сит для гранулювання має дуже велике значення. Установлено, що вологу масу необхідно пропускати крізь сито з діаметром отворів 3—5 мм. На сьогодні волога грануляція є основним видом грануляції у виробництві таблеток, однак вона має низку вад: — тривала дія вологи на лікарські і допоміжні речовини; — погіршення розпадання (розчинності) таблеток; — необхідність використання спеціального обладнання; — тривалість і трудомісткість процесу. Висушування вологих гранул. Для цього існують різні типи сушарок: 1) полицеві сушарки з примусовою циркуляцією повітря; 2) сушарки із силікагельною колонкою. У разі потреби регенерувати рідину, яка міститься в матеріалах, що висушуються, використовують сушарки, в яких повітря пропускається через силікагель. При цьому цінні пари адсорбуються, а тепле повітря знову використовується для висушування матеріалу. Інфрачервоні сушарки. Як термовипромінювач у таких сушарках використовують спеціальні дзеркальні лампи, ніхромові спіралі розжарювання, уміщені у фокусі параболічних відбивачів, металеві і керамічні панельні випромінювачі з електричним, паровим або газовим обігрівом. Сублімаційні сушарки. Останніми роками набув промислового застосування спосіб висушування матеріалів у замороженому стані в умовах глибокого вакууму. Він дістав назву висушування сублімацією, або молекулярного сушіння. Цей спосіб дозволяє зберегти основні біологічні якості матеріалу, що висушується. При цьому відбувається випарювання твердого тіла без плавлення, минаючи рідку фазу. Сушарки псевдозрідженого шару. 3 відомих конструкцій таких сушарок на вітчизняних заводах використовується сушарка СП-30 (рис. 14.3). Застосовуються також сушильні апарати фірм «Мюнстер», «Аероматик» (Швейцарія). Принцип роботи сушарки СП-30: потік повітря, усмоктуваного вентилятором у верхню частину каркаса, нагрівається в калорифері до заданої температури, очищається у фільтрі і потрапляє безпосередньо в сушильну камеру, де проходить через резервуар із продуктом знизу вгору, псевдозріджуючи шар продукту. Далі зволожене повітря проходить через рукавний фільтр, очищається від дрібних частинок продукту і викидається в атмосферу.

Основна перевага таких сушарок — висока продуктивність: час сушіння матеріалу в залежності від його фізичних властивостей і форми триває від 20 до 50 хв; вони споживають мало енергії і займають невелику робочу площу. Висушені гранули перед пресуванням повинні мати незначну вологість, яка називається залишковою. Залишкова вологість для кожного таблетованого препарату індивідуальна і повинна бути оптимальною, тобто такою, при якій процес пресування відбувається щонайкраще, якість таблеток відповідає вимогам ДФУ, а міцність їх найвища в порівнянні з таблетками, одержаними з гранул цього ж самого препарату з іншим ступенем вологості. Недосушені гранули прилипають до пуансонів, нерівномірно заповнюють матрицю і вимагають підвищеної кількості антифрикційних речовин. Пересушені гранули важко пресуються і таблетки можуть утворюватися з пошкодженими краями. Обробка гранул. У процесі сушіння гранул можливе їх злипання в окремі грудки. Для забезпечення рівномірного фракційного складу висушені гранули пропускають через гранулятори, що значною мірою забезпечує сталу масу таблеток. Після цього гранули опудрюють, додаючи антифрикційні речовини, і передають на стадію таблетування. Структурна грануляція певним чином діє на зволожений матеріал, забезпечуючи утворення округлих, а при дотриманні певних умов і досить однорідних за розміром гранул. На сьогодні існують три способи грануляції цього типу, які застосовуються у фармацевтичному виробництві: грануляція в дра-жувальному котлі, грануляція розпилювальним висушуванням і структурна грануляція. Для грануляції в дражувальному котлі завантажують суміш порошків і при обертанні його зі швидкістю 30 об/хв зволожують подачею розчину зв'язувальної речовини через форсунку. Частинки порошків злипаються між собою, висушуються теплим повітрям і внаслідок тертя набувають приблизно однакової форми. Наприкінці процесу до висушеного грануляту додають ковзні речовини. Грануляціюрозпилювальним висушуванням доцільно застосовувати в разі небажаного тривалого контактування продукту, що гранулюється, з повітрям, по можливості безпосередньо з розчину (наприклад, у виробництві антибіотиків, ферментів, продуктів із сировини тваринного і рослинного походження). Готують розчин або суспензію з допоміжної речовини та зволожувача і подають їх через форсунки в камеру розпилювальної сушарки, що має температуру 150 °С. Розпилені частинки мають велику поверхню, внаслідок чого відбувається інтенсивний масо-i теплообмін. Вони швидко втрачають вологу та утворюють всього за декілька секунд сферичні пористі гранули. Отримані гранули змішують із лікарськими речовинами і, якщо необхідно, додають допоміжні речовини, не введені раніше до складу суспензії. Гранули мають гарну сипкість і здатність до спресовування, тому таблетки, отримані з такого грануляту, досить міцні і пресуються при незначному тиску. Якщо питома вага грануляту відрізняється від питомої ваги лікарської речовини, то можливе розшарування таблетованої маси. Унаслідок надмірного висушування суспензії також можливе відшарування верхньої частини таблетки («кеппінг») при пресуванні. Гранулювання в умовах псевдорозрідження. Для гранулювання таблеткових сумішей при підготовці їх до таблетування останніми роками у вітчизняній і закордонній хіміко-фармацев-тичній промисловості широкого застосування набув метод псевдо-зрідження. Його особливість полягає в тому, що оброблюваний матеріал, а потім і утворений гранулят безперервно знаходяться в русі. Основні процеси — змішування компонентів, зволоження суміші розчином клейкої речовини, грануляція, сушіння грануляту і внесення опудрювальних речовин — відбуваються в одному апараті. Грануляція у псевдозрідженому шарі здійснюється двома способами: — розпиленням розчину, що містить допоміжні і лікарські речовини в псевдозрідженій системі; — гранулюванням порошкоподібних речовин із використанням псевдозрідження. Застосовуючи перший спосіб, гранули утворюються під час нанесення гранулювального розчину або суспензії на поверхню спочатку введених у колону ядер (ядром може бути лікарська або індиферентна речовина, наприклад цукор). У цілому, цей спосіб є розпиленням гранулювального розчину у псевдозріджену систему із введених у колону ядер, які є штучними «зародками» майбутніх гранул. Інший спосіб одержання гранул — безпосередня грануляція порошків у киплячому шарі. Для здійснення цього способу розроблено апарат, у верхній частині якого відбувається процес гранулювання, у нижній — висушування та обробка гранул (наприк-

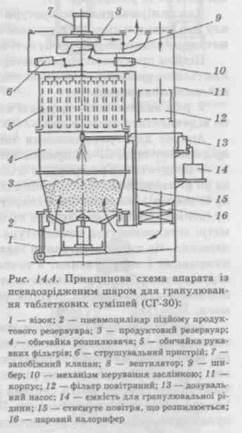

лад, апарат CMK). Нині у виробництві використовують апарати СГ-30, СГ-60. Гранули, отримані в псевдозрідженому шарі, відзначаються значною міцністю і кращою сипкістю, що є наслідком більш правильної геометричної форми гранул, наближеної до кулястої. При цьому утворюються більш м'які і пористі агломерати, ніж при одержанні гранул вологою грануляцією, де утворюються великі агломерати, які підлягають подальшому здрібнюванню. Утворення і ріст гранул у псевдозрідженому шарі відбувається за рахунок двох фізичних процесів: грудкування при змочуванні і злипання з наступною агломерацією. Якість гранул і їх фракційний склад залежать від багатьох чинників, які визначають хід процесу, основними з яких є швидкість зріджувального газу склад і швидкість подачі гранулювальної рідини, температура в шарі. При гранулюванні таблеткових сумішей у псевдозрідженому шарі змішування є першою технологічною операцією, що впливає на якість грануляту. Рівномірність змішування залежить від аеродинамічного режиму роботи апарата, відношення компонентів у суміші, форми і густини частинок. Для поліпшення гомогенності маси створюються умови для струшування або піддування рукавних фільтрів без припинення псевдозрідження. При змішуванні частинок, близьких одна до одної за формою, які мають співвідношення за масою не більше 1: 10, перемішування практично відбувається без сепарації, при великих співвідношеннях характер перемішування багато в чому залежить від форми і густини частинок, а також від аеродинамічних параметрів процесу і вимагає конкретного вивчення для вибору оптимального режиму. При додаванні гранулювальної рідини, відбувається грудкування частинок гранульованої маси за рахунок склеювальних сил як самої рідини, так і розчину, що утворюється при змочуванні цією рідиною поверхневого шару оброблюваного матеріалу. У процесі висушування грудки перетворюються на тверді агломерати, які частково руйнуються в результаті тертя між собою і зі стінками апарата. Процес гранулювання у псевдозрідженому шарі відбувається одночасно із сушінням одержуваних гранул гарячим повітрям. Сушіння готового грануляту є фактично додатковим для забезпечення необхідного значення залишкової вологості. Якщо після припинення гранулювання таблеткова суміш має необхідну для пресування залишкову вологість, то додаткове висушування не потрібне. Опудрювання висушеного грануляту здійснюється в цьому ж самому апараті додаванням антифрикційних речовин у гранулят і повторного перемішування в псевдозрідженому шарі. Гранулят, отриманий у псевдозрідженому шарі, має багато переваг перед гранулятом, отриманим механічним гранулюванням із зволоженням: більш округла форма гранул, краща сипкість, більш збалансований фракційний склад. Принципова схема апарата СГ-30 зображена на рис. 14.4. Корпус апарата 11 виконаний із трьох суцільнозварних секцій, послідовно змонтованих одна з одною. Струшувальний пристрій 6 електропневматично зблокований з пристроєм, що перекриває заслінки 10. При струшуванні рукавних фільтрів 5 заслінка перекриває доступ псевдозріджувального повітря до вентилятора, припиняючи таким чином псевдозрідження і знімаючи повітряне навантаження з рукавних фільтрів. Пилоподібний не-гранульований продукт, що осів на стінках рукавного фільтра, збирається при струшуванні в нижній частині робочого об'єму, потім у наступному циклі псевдозрідження він піддається гранулюванню з напилюванням. Струшування фільтрів і припинення процесу псевдозрідження повторюються багаторазово в ході гранулювання. Фільтри очищаються від пи-лоподібного продукту, який потім гранулюється. Така робота апарата дозволяє зменшити частку негранульова-ного матеріалу в грануляторі і навантаження на рукавні фільтри, знизивши тим самим аеродинамічне навантаження апарата в цілому. У вихідній частині вентилятора розміщений шибер 9 із ручним механізмом керування. Він призначений для регулювання витрати псевдозріджувального повітря. У разі несправності системи перекриття потоку повітря вентилятором шибер може бути використаний для ручного регулювання системи струшування в умовах припинення псевдозрідження. Усмоктуване вентилятором повітря очищається в повітряних фільтрах 12 і нагрівається до заданої температу-

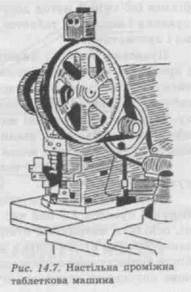

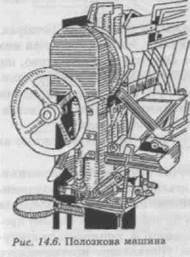

ри в калориферній установці 16. Очищене нагріте повітря проходить через повітророзпилювальні ґрати, установлені у нижній частині продуктового резервуара. Продуктовий резервуар має форму зрізаного конуса, який розширюється догори і переходить потім в обичайку розпилювача 4 для створення умов сепарації і зменшення винесення зріджуваного порошку. Стиснуте повітря, що подається до розпилювача по спеціальній системі 15, застосовується не тільки для розпилення, але й для дистанційного керування форсунками. Гранулювальний розчин подається в необхідних кількостях на розпилення дозувальним насосом 13 із резервуара 14. Для вимірювання температури повітря до входу в шар матеріалу і на виході з шару встановлені термоопори в комплекті з логометрами, розміщеними на пульті керування. Підйом продуктового резервуара і герметизація апарата здійснюється за допомогою пневмоциліндра 2, розташованого в нижній частині корпусу. У разі виникнення в апараті надлишкового тиску автоматично відчиняється запобіжний клапан 7 і тиск знижується. Апарат для гранулювання таблеткових сумішей у псевдо-зрідженому шарі СГ-30 працює таким чином. У продуктовий резервуар 3 згідно з рецептурою завантажується 30 кг таблеткової суміші, що підлягає гранулюванню. Резервуар із візком 1 закочується в апарат. Переключенням тумблера на пульті керування резервуар із продуктом піднімається. На логометрі встановлюється температура повітря, необхідна для гранулювання. На пульті керування задається час перемішування, гранулювання і висушування, а також циклічність і періодичність струшування. Включається вентилятор, за допомогою шибера встановлюється необхідний ступінь псевдозрідження оброблюваної маси. Через задані проміжки часу закривається заслінка перед вентилятором, включається привід, що струшує рукавні фільтри. Через певні проміжки часу автоматично включається форсунка і насос, що подає гранулювальну рідину; здійснюється гранулювання таблеткової суміші; потім система розпилювання відключається; і починається сушіння.грануляту. По закінченні всього циклу гранулювання автоматично виключається вентилятор і припиняється подача пари в калориферну установку. Опускається продуктовий резервуар, гранулят надходить на таблетування (за необхідності він може бути просіяний). Апарат СГ-30 обслуговує одна людина. Серійне виготовлення його освоєно дослідним заводом СПКБ «Медпром» об'єднання «Прогресе» Санкт-Петербурга. Пресування на таблеткових машинах здійснюється прес-інструментом, що складається з матриці і двох пуансонів (рис. 14.5). Основними типами таблеткових машин є ексцентрикові, або ударні, і ротаційні. Ексцентрикові машини бувають полозкові (рис. 14.6) і проміжні (башмачні) (рис. 14.7). Полозкові машини. У цьому типі машин завантажувальний бункер рухається при роботі на спеціальних полозках. Матеріал, що надходить із завантажувального бункера, потрапляє в канал матриці, прикріпленої до матричного столу та обмеженої знизу нижнім пуансоном. Після цього бункер з матеріалом віддаляється, верхній пуансон опускається вниз, спресовує матеріал і піднімається. Потім піднімається нижній пуансон і виштовхує таблетку. Поштовхом нижньої основи бункера остання скидається в приймач.

Полозкові машини мають декілька суттєвих вад. Основною із них є те, що пресування здійснюється тільки з одного боку —

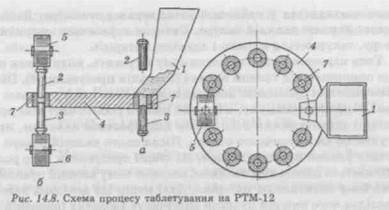

зверху і короткочасно, на зразок удару. Тиск пресування в таблетці розподіляється нерівномірно (верхня половина ущільнена більше), а деякі порошки погано пресуються через короткочасність циклу стиску. Такі машини виробляють 30—50 таблеток за хвилину. Проміжні машини. Таблеткові машини проміжного типу (ба-шмачні) за конструкцією і принципом роботи схожі на полозкові, але відрізняються від останніх нерухомістю завантажувального бункера і матриці. Матеріал для таблетування подається в матрицю за допомогою рухомого башмака, приєднаного до бункера за допомогою шарніра. Така будова живильного вузла зменшує можливість руйнації і розшарування грануляту. За продуктивністю ці машини рівноцінні машинам полозкового типу. Прикладом такої машини може служити таблетковий прес австрійської фірми «Енглер», таблетковий прес типу HTM, що випускається Маріупольським ЗТО. Ротаційні таблеткові машини (PTM) широко використовуються фармацевтичною промисловістю України у виробництві таблеток. На відміну від ударних машин PTM мають велику кількість матриць і пуансонів (від 12 до 57). Матриці вмонтовані в обертовий матричний стіл. Тиск у PTM наростає поступово, що забезпечує м'яке і рівномірне пресування таблеток. PTM характеризуються високою продуктивністю (до 0,5 млн таблеток за годину). Технологічний цикл таблетування на PTM складається з таких послідовних операцій: заповнення матриць таблетованим матеріалом (об'ємний метод дозування), власне пресування, виштовхування і скидання таблеток. Ці операції виконуються послідовно і автоматично. Пуансони верхні і нижні ковзають по напрямних (копірах) і проходять між пресувальними роликами, які одночасно на них тиснуть. При цьому тиск наростає та зменшується поступово, що забезпечує рівномірне і м'яке пресування таблетки зверху і знизу. Залежно від типу такі машини можуть бути обладнані одним або двома нерухомими завантажувальними бункерами. У завантажувальних бункерах може бути встановлена мішалка. Принцип роботи PTM показано нарис. 14.8. Простежимо за рухом однієї з матриць. Нижній пуансон 3 опустився в точно обумовлене положення. Верхній пуансон 2 у цей час знаходиться в найвищому положенні, оскільки матричний отвір 7 підійшов під бункер 1 (операція завантаження а). Як тільки матриця (із заповненим гніздом) пройшла бункер разом з обертанням стільниці 4, починається поступове опускання верхнього пуансона. Діставшись протилежного

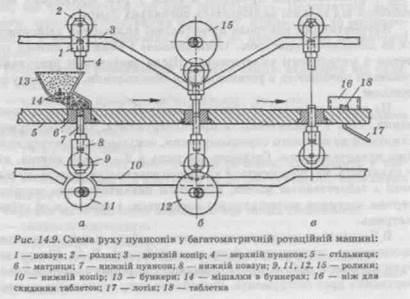

боку, він одразу ж потрапляє під пресувальний валик 5. Одночасно на нижній пуансон натискає валик 6 (операція пресування б). Після проходження між валиками верхній пуансон починає підніматися. Нижній пуансон також трішки піднімається і виштовхує таблетку з матриці. За допомогою ножа (скребка) таблетка скидається зі стільниці — операція виштовхування таблетки. Такий рух послідовно здійснюють усі прес-інструменти (матриця і пара пуансонів). Для того щоб забезпечити пуансонам належний рух, до ручок (які називаються повзунами), прироблені ролики, за допомогою яких вони повзуть (котяться) по верхніх і нижніх копірах (напрямним). Схема руху показана на рис. 14.9. Під час операції завантаження а ролик верхнього повзуна з пуан-

соном знаходиться у найвищій точці верхнього копіра. Далі він сковзає вниз по похилій копіра. Пуансон торкається матричного отвору, занурюється в нього і здавлює матеріал. Тиск наростає і досягає максимуму в ту мить, коли ролик повзуна опиниться під тиском валика (операція пресування б). Після цього ролик із пуансоном починає підніматися нагору уздовж копіра і досягає максимуму, а нижній повзун робить наступні рухи. У стадії завантаження його ролик підпирається валиком, який регулює об'єм матричного отвору. Після цього нижній повзун рухається уздовж прямого копіра. На стадії пресування його ролик піднімається давильним валиком, завдяки чому нижній пуансон із свого боку натискає на матеріал. Далі копір іде декілька наверх, внаслідок чого нижній пуансон виштовхує таблетку (операція виштовхування в). Після цього внаслідок опускання копіра нижній пуансон також опускається вниз, і все повторюється спочатку. Випускаються таблеткові машини різних марок: PTM-24; РТМ-3028; PTM-41; PTM-41M та ін. Широко використовуються PTM-41M2B, яка має 41 пару прес-інструментів і дозволяє випускати таблетки діаметром 5—15 мм і 20 мм. Для прямого пресування призначена РТМ-3028, яка має 57 пар пуансонів. PTM-300M служить для виробництва таблеток циліндричної форми невеликих діаметрів із плоскими і сферичними торцями. У процесі таблетування контролюють масу таблеток і можливі механічні включення. Масу таблеток визначають на ручних вагах; є й автоматичні пристрої, в яких у разі відхилення маси таблеток від заданої включається сигнальна лампа. Автоматичний контроль на металічні включення здійснюється за допомогою пристрою, який виявляє і виймає з потоку таблетки з металічним включенням. Після закінчення пресування таблетки поміщають в установку для обезпилення, обладнану пилососом. На якість таблеток впливають розмір тиску, швидкість пресування, стан і зносостійкість прес-інструмента. Прес-інструмент схильний до значного спрацьовування, оскільки піддається великим навантаженням. Стійкість матриць у 2—3 рази менша, ніж у пуансонів, що пояснюється хімічною взаємодією матеріалу матриці з таблетованою масою, жорстким навантаженням матриці, тертям частинок матеріалу, що пресується, і таблетки об стінки матриць. В Україні і за кордоном проводяться роботи зі зміцнення прес-інструмента, підвищення його зносостійкості. В. О. Білоусовим були проведені роботи з електролізного, рідинного і порошкового борування прес-інструмента. Розроблено нову технологію виготов- лення матриць методом порошкової металургії, запроваджена технологія виготовлення складових матриць на основі карбідів хрому і нікелю. Дата добавления: 2016-03-26 | Просмотры: 1392 | Нарушение авторских прав |