|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

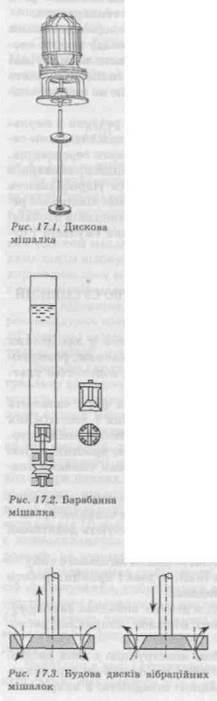

ПРОМИСЛОВЕ ВИРОБНИЦТВО СУСПЕНЗІЙ I ЕМУЛЬСІЙПриготування суспензій та емульсій у заводських умовах здійснюється такими способами: змішуванням, розмелюванням у рідкому середовищі, подрібненням за допомогою ультразвуку. Вибір способу приготування цих лікарських форм залежить від очікуваного ступеня дисперсності лікарських і допоміжних речовин, що туди входять. Мікрокристалічні суспензії можна одержати конденсаційним способом або спрямованою кристалізацією при змішуванні розчинів у певних температурних умовах і значеннях pH та ін. Змішування фаз. Простим змішуванням фаз можна отримати лише емульсії, які легко утворюються. Вони, як правило, грубо- і полідисперсні і для підвищення стійкості потребують додаткової гомогенізації. 3 цією метою використовують різні мішалки загального типу — якірні, планетарні, пропелерні та інші, будова і принцип роботи яких вже розглядалися в цьому виданні. Крім мішалок загального типу, в деяких випадках застосовуються різні конструкції спеціальних мішалок, наприклад дискові, барабанні. Дискові мішалки являють собою конструкцію з двох дисків, укріплених на невеликій відстані один від одного на вертикальному валі і які обертаються з великою швидкістю в напрямних

Барабанна мішалка (рис. 17.2) являє собою барабан, подібний до колеса білки. Такі мішалки створюють інтенсивне перемішування рідин за умови дотримання таких співвідношень — діаметра барабана до діаметра посудини від 1: 4 до 1: 6, діаметра барабана до висоти — 2: 3. Для приготування емульсій і суспензій висоту заповнення посудини приймають удесятеро більшою за діаметр барабана. Слід підкреслити, що ці мішалки використовуються для приготування емульсій і суспензій з твердими частинками, що мають велику питому масу. Барабанний змішувач є апаратом періодичної дії. Він простий за будовою, але процес змішування вимагає тривалого часу, що і є вадою цього пристрою. ( Вібраційні мішалки мають вал із закріпленими на ньому одним або декількома перфорованими дисками (рис. 17.3). Диски виконують зворотно-поступальний рух, завдяки чому досягається інтенсивне перемішування вмісту апарата. Мішалки цього типу споживають небагато енер- гії, тому їх використовують для перемішування рідких сумішей і суспензій переважно в апаратах, що працюють під тиском. При використанні вібраційних мішалок час, необхідний для розчинення, гомогенізації і диспергування, значно скорочується, поверхня рідини залишається спокійною, воронки не утворюються. Вібраційнімі-шалки виготовляють діаметром до 300 мм і використовують в апаратах об'ємом не більше 3 м3. Тонкодисперсні емульсії одержують за допомогою турбінних установок. У турбінному розпилювачі (мал. 17.4) дисперсна фаза надходить по трубі 2 знизу, а дисперсійне середовище 3 -зверху. При обертанні турбіни 1 обидві фази перемішуються з великою швидкістю, вилітають, розпилюючись, через сопла 4 і утворюють емульсію. Розмелювання в рідкому середовищі. Для приготування суспензій і емульсій, що містять тверді речовини, застосовують po-торно-пульсаційні апарати ^РПА) і колоїдні млини різних конструкцій. При одержанні дисперсних систем РПА можуть бути занурені в реактор із середовищем, що обробляється, або поза реактором. Гомогенізація в РПА досягається інтенсивною механічною дією на частинки дисперсної фази, яка спричиняє турбулізацію і пульсацію суміші. Існують удосконалені конструкції РПА з окремою подачею компонентів середовища, що обробляється, по спеціальних каналах статора, із лопатями і диспергувальними тілами (кулі, кільця тощо) на роторі або статорі, із роликовими підшипниками в обоймах, із рифленими поверхнями робочих частин і зазорами різного виду між ними. Чим менший зазор між обертовими і нерухомими циліндрами, тим вищий одержуваний ступінь дисперсності. У РПА таких конструкцій набагато підвищується ефективність диспергування. Зі збільшенням вмісту твердої фази в суспензіях підвищується ефективність диспергування в РПА, оскільки має місце додаткове інтенсивне механічне тертя частинок дисперсного середовища. Потім отримана концентрована суспензія змішується з іншою частиною дисперсійного середовища. За допомогою РПА можна поєднувати операції диспергування та емульгування, що забезпечує одержання багатофазних гетерогенних систем, таких як емульсійно-суспензійні лініменти стрептоциду, синтоміцину тощо.

У сучасних колоїдних млинах розмелювання відбувається в рідкому середовищі за допомогою удару і розтирання. Найчастіше в промисловості використовують бильні і віброкавітаційні млини. Для гомогенізації емульсій застосовують також спеціальні апарати-гомогенізатори, які мають різну будову. Так, грубодис-персна емульсія під дією високого тиску може продавлюватися через вузькі канали і щілини гомогенізатора, або під дією відцентрової сили, що виникає при обертанні диска, який знаходиться в гомогенізаторі іншого типу, проходити через його щілини, розпилюючись до стану туману. Дата добавления: 2016-03-26 | Просмотры: 798 | Нарушение авторских прав |

циліндрах (рис. 17.1). Кожен з дисків має отвори спеціальної форми і є суцільно плоским, звужуючись до периферії. Діаметр диска складає 0,1—0,15 від діаметра апарата. 3 метою усунення обертання рідини на кришці посудини, в якій проводять перемішування, встановлюються три вертикальні перегородки. При обертанні дисків шари рідини, що знаходяться під нижнім диском, піднімаються з великою швидкістю уздовж осі нижнього напрямного циліндра, а шари рідини, які знаходяться вище від верхнього диска, опускаються вниз вздовж осі верхнього напрямного циліндра. Зіткнення потоків спричиняє завихрення в усьому об'ємі рідини, що забезпечує інтенсивне перемішування. Колова швидкість дуже велика — від 5 до 35 м/с. Ці мішалки використовуються для перемішування частинок твердих матеріалів із в'язкими рідинами або рідин з різною питомою масою.

циліндрах (рис. 17.1). Кожен з дисків має отвори спеціальної форми і є суцільно плоским, звужуючись до периферії. Діаметр диска складає 0,1—0,15 від діаметра апарата. 3 метою усунення обертання рідини на кришці посудини, в якій проводять перемішування, встановлюються три вертикальні перегородки. При обертанні дисків шари рідини, що знаходяться під нижнім диском, піднімаються з великою швидкістю уздовж осі нижнього напрямного циліндра, а шари рідини, які знаходяться вище від верхнього диска, опускаються вниз вздовж осі верхнього напрямного циліндра. Зіткнення потоків спричиняє завихрення в усьому об'ємі рідини, що забезпечує інтенсивне перемішування. Колова швидкість дуже велика — від 5 до 35 м/с. Ці мішалки використовуються для перемішування частинок твердих матеріалів із в'язкими рідинами або рідин з різною питомою масою.