|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

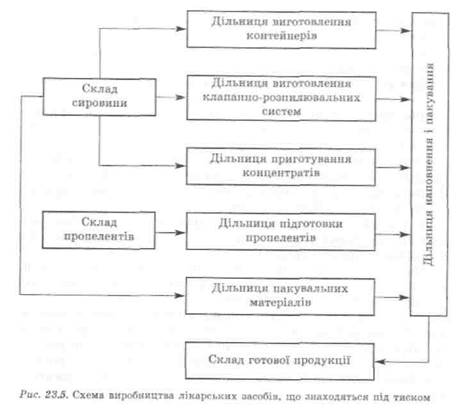

ВИГОТОВЛЕННЯ КОНТЕЙНЕРІВ. СПОСОБИ НАПОВНЕННЯ ЇХ ПРОПЕЛЕНТОМВиробництво контейнерів має бути зосереджене на одному спеціалізованому підприємстві, на якому виготовляються і клапанно-розпилювальні системи; виконується підготовка про-пелентів або їх сумішей, концентратів; проводиться заповнення контейнерів і контроль їх якості (рис. 23.5). Виробництво алюмінієвих моноблочних контейнерів здійснюється їх формуванням із плоских заготовок на пресах ударного типу, а формування горловини проводиться на спеціальних багатошпиндельних конусоподібних автоматах. При цьому виконується 12—14 і більше операцій залежно від діаметра контейнера. Виготовлення скляних контейнерів проводиться з нейтрального боросилікатного скла на автоматичних високопродуктивних склоформувальних машинах. Процес їх виробництва пов'язаний із подвійним випалюванням у горизонтальних печах із температурним максимумом 640<—

650 °С для усунення або ослаблення залишкових внутрішніх напруг скла. Після формування вони покриваються поліетиленовим або полівінілхлоридним захисним покриттям. Пластмасові контейнери виготовляють методом вакуум-фор-мовки (моноблочні) або литтям під тиском (дводетальні) на формувальних або ливарних машинах. Клапанно-розпилювальні системи виготовляють на заводах з переробки пластмас. Виробництво хладонів (пропелентів) організовано на хімічних підприємствах; на фармацевтичні — вони надходять у великих кількостях у спеціальних ємкостях. Приготування сумішей зріджених пропелентів і подача їх на лінію наповнення є складними і специфічними операціями для виробництва, що вимагають особливих умов і обладнання, яке працює під тиском. На сьогодні існує чотири методи заповнення контейнерів про-пелентами:

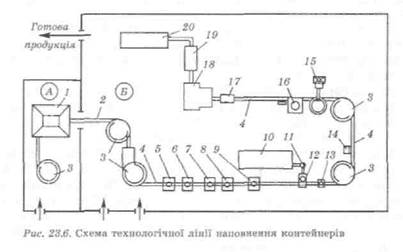

— наповнення під тиском; — низькотемпературний спосіб, або «холодне наповнення»; — метод наповнення стиснутими газами; — метод наповнення розчинними стиснутими газами. Основним при виробництві лікарських засобів, що знаходяться під тиском, є метод наповнення. Принцип його полягає в тому, що в наповнені продуктом і герметизовані клапаном ємкості нагнітається пропелент. Для наповнення контейнерів існує велика кількість автоматичних установок і ліній, продуктивність яких може бути від 2 до 20 млн упаковок за рік. Технологічна лінія включає всі операції, наведені на рис. 23.6.

Контейнери завантажують на стрічку транспортера і подають у мийну машину 1, де вони проходять стадію миття, обполіскуються, обробляються парою і висушуються. Після цього по транспортеру 2 подаються на лінію наповнення. Для рівномірної продуктивності автоматів контейнери спочатку потрапляють на стіл-накопичувач 3, а потім по конвеєрному стрічковому транспортері 4 надходять на автомат 5 для продування стерильним стиснутим повітрям. Далі автоматичний дозувальний пристрій 6 наповнює контейнер концентратом, після чого з нього видаляється повітря. Для цих цілей автоматична головка 7 дозує 1—2 краплі зрідженого пропеленту. Випаровуючись, пропелент витісняє повітря, що знаходиться в контейнері. Процес герметизації контейнерів здійснюється на автоматі 8 закріпленням клапана. Закріплення клапана може здійснюватися двома способами: за допомогою розтискних цанг або закаткою через обертання роликів навколо горловини контейнера. Після цього вони надходять до дозаторів 9,

що впорскують у них пропелент (хладон) під тиском. Порціонні дозатори можуть бути роторного або лінійного типу. Після заповнення пропелентом контейнери проходять перевірку на міцність і герметичність у водяній ванні 10 при температурі 45±5 °С протягом 15—30 хв (для скляних) або 10—20 хв (для металевих). При нагріванні контейнерів у них створюється підвищений тиск, і вони або вибухають, або виділяють пропелент, помітний за бульбашками, які піднімаються у воді. Браковані контейнери виймаються з ванни ручним способом. Деякі лінії виробництва лікарських засобів, що знаходяться під тиском, обладнані спеціальними детекторами з газовими аналізаторами, які контролюють і фіксують найменшу кількість виходу пропеленту з контейнерів. Негерметичні контейнери відбраковуються автоматично. Далі вони конвеєром надходять у сушильний тунель 11 і просушуються після води, а потім проходять контрольне зважування на автоматичних вагах 12. При зміні маси контейнери відбраковуються автоматично. Якщо упаковки містять стиснутий газ як пропелент, то їх контролюють на наявність тиску газу за допомогою манометра. Контейнери, що не містять газу, відбраковуються автоматично 13. Після цього вони обладнуються розпилювачами 14, перевірка якості яких здійснюється на спеціальному автоматичному пристрої. За допомогою автоматичного орієнтуючого обладнання 15 їх накривають захисними ковпачками. Автомат 16 маркує контейнери (серія, термін придатності та інші дані). Після цього вони надходять на лінію упаковки 17, 18, 19, 20, де їх поміщають у пенали і додають інструкцію з використання. Потім їх пакують у транспортну тару і обандеролюють. Дата добавления: 2016-03-26 | Просмотры: 579 | Нарушение авторских прав |