|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

ПІДГОТОВКА АМПУЛ ДО НАПОВНЕННЯЦя стадія включає такі операції: розкриття капілярів, відпал ампул, їхнє миття, висушування та стерилізація. Розкриття капілярів. Нині на заводах капіляри спарених ампул обрізають у процесі їх виготовлення на склоформуючих автоматах, для цього застосовують спеціальні пристрої (приставки), що монтуються безпосередньо на автоматах або поруч із ними. На рис. 19.6 схематично зображена приставка до ампулоформуючого автомата для різання, оплавлення і набору ампул у касети. Привід транспортувального механізму приставки здійснюється безпосередньо від автомата. Як різальний інструмент використовується дисковий сталевий ніж, який приводиться в обертання спеціальним високошвидкісним електродвигуном. Ампули, що підлягають різанню, надходять із лотка автомата на транспортні лінійки приставки, які їх послідовно переносять від одного робочого вузла до іншого і після обробки заштовхують у бункер. За допомогою важеля ампули плавно підводяться в обертання роликом. Відкол частини капіляра здійснюється термоударом за допомогою пальника, потім обрізаний кінець оплавляється. Для безперервної роботи приставка має два бункери, що працюють поперемінно. Для обрізування капілярів ампул використовують і окремі автомати, один із яких, запропонований П. I. Резепіним, зображений на рис. 19.7. Касету з ампулами вставляють у бункер автомата 1. Ампули надходять в отвір обертового барабана 2, що підводить кожну 1 — станина; 2 — вхід ампул у приставку; 3 — важіль притиску ампул до ножа; 4 — дисковий ніж; 5 — пальник термоудару для відлому надрізаної частини капіляра; 6 — пальник для оплавлення капіляра; 7 — нерухома лінійка з комірками для ампул; 8 — транспортний механізм; 9 — бункер для збору обрізаних і оплавлених капілярів ампул ампулу до бруска 3 для підрізки капілярів. При цьому зубчастий ґумовий диск 4, який обертається у зворотному напрямі барабана, надає ампулі обертальний рух, і брусок наносить на капіляр рівний штрих. Потім капіляр обламується обламувачем 5, і розкрита ампула надходить у приймач для комплектації в касети. У момент розкриття капілярів ампул, як уже відзначалося раніше, відбувається засмоктування всередину скляного пилу, утвореного при розламуванні скла і механічних частинок із навколишнього повітря, що пов'язано з явищем розрідження всередині ампули. Для уникнення цього в машинах для різання ампул забезпечують їхній попередній підігрів, подають у зону різання чисте профільтроване повітря й установлюють в місці нанесення риски вузол обмивання капіляра ампули фільтрованою знесоленою водою. Ці заходи дозволяють знизити забруднення ампули й полегшують надалі процес їхнього внутрішнього миття. Подальший розвиток ампульного виробництва йде шляхом створення спеціального обладнання, автоматичних потокових ліній ампулу-вання; у цих умовах розкривання ампул доцільне безпосередньо в лінії, тому що при цьому можна зберегти практично стерильне середовище всередині ампули, отримане внаслідок нагрівання скла до високої температури в процесі формування.

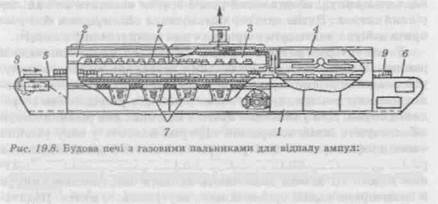

Відпал ампул або флаконів Виготовлені на склоформуючих автоматах і набрані в касети ампули піддають відпалу для зняття внутрішніх напруг у склі, що утворюються через нерівномірний розподіл маси скла і нерівномірного охолодження ампул у процесі виготовлення. Напруги, що виникають у склі, тим потужніші, чим більший перепад температури між зовнішнім і внутрішнім шарами скла при охолодженні. Таким чином, при різкому охолодженні напруги в зовнішньому шарі скла, що намагається скоротитись, можуть перевищити межу міцності, у склі виникнуть тріщини, і виріб зруйнується. Можливість виникнення мікротріщин у склі ампул підвищується і при тепловій стерилізації. Процес відпалу складається з таких стадій: нагрівання до температури, близької до розм'якшення скла, видержки при цій температурі і повільного охолодження. Найнебезпечнішими для ампул є напруги, які виникають на межах різкого переходу тонких та товстих стінок і призводять до розтріскування ампул під час їх зберігання. Для контролю ампул на наявність напруг у склі використовують полярископ, на екрані якого місця, що мають внутрішню напругу, забарвлені в жовто-оранжевий колір. За інтенсивністю забарвлення можна приблизно судити про величину напруг, наявних у склі. Ампули відпалюють у спеціальних печах із газовим або електричним нагріванням. Схема будови тунельної печі Маріупольського ЗТО наведена на рис. 19.8. 1 — корпус; 2 — камера нагрівання; 3 — камера видержки; 4 — камера охолодження; 5 — стіл завантаження; 6 — стіл вивантаження; 7 — газові пальники; 8 — конвеєр; 9 — касета з ампулами Піч складається з трьох камер: нагрівання, видержки (відпалу) і охолодження ампул. На верхньому склепінні камер нагрівання і видержки в тунелі встановлені газові пальники інфрачервоного випромінювання типу ГІВВ-2; під нижніми чавунними плитами, що утворюють днище печі, розміщені пальники інжекторного типу. Для відпалу ампули завантажуються в металеві контейнери капілярами вгору; в одному контейнері міститься близько 500 ампул місткістю 10 мл. Касети в тунелі переміщаються за допомогою ланцюгового конвеєра. У камерах нагрівання і видержки ампули нагріваються до температури 560—580 °С з витримкою при цій температурі близько 10 хв. Зона охолодження розділена на дві частини: у першу частину (за напрямом руху) подається протитечією повітря, що пройшло другу частину і має температуру близько 200 °С. У першій зоні цієї камери відбувається поступове охолодження ампул протягом 30 хв. У другій зоні ампули швидко охолоджуються повітрям до 60 °С за 5 хв, потім до кімнатної температури і надходять до столу вивантаження. Прийнятий двоступінчатий процес охолодження виключає можливість виникнення повторних напруг у склі ампул. Над верхнім склепінням печі установлено вентилятор подачі повітря для охолодження ампул. Бокові стінки печі мають оглядові віконця для спостереження за роботою пальників. На деяких заводах ампули відпалють у спеціальних печах із електронагрівом, будова яких не має принципових відмінностей від вищеописаних печей із газовими пальниками. Ампули, які відпалюються у цій печі, нагріваються за допомогою електричних нагрівників, розташованих у зонах нагрівання і видержки. Для транспортування контейнерів з ампулами піч має ланцюговий конвеєр, під і над яким установлені нагрівальні спіралі з хромонікелевого дроту. Усередині піч викладена фасонною вогнетривкою цеглою. На виході в піч подається повітря, що рухається в напрямі, протилежному руху контейнерів з ампулами. На операції відпалу ампул закінчується перша частина підготовки первинної упаковки до наповнення. Наступні операції обробки ампул завершуються процесами миття, сушіння та стерилізації і виконуються на дільницях ам-пульного цеху. Способи миття ампул Після відпалу ампули в металевих контейнерах надходять у цех ампулування на дільниці комплектації ампул у касети. Цей процес передує миттю ампул. Великомісткі ампули в касети складаються вручну. Набір маломістких ампул (1; 2; 3 і 5 мл) виконують на автоматах (машинах Резепіна), що випускаються серійно Маріупольським заводом технологічного устаткування. Автомат (рис. 19.9) складає ампули в перфоровані касети, виготовлені з нержавіючої сталі. У верхній частині автомата розташований рухомий бункер, в який завантажуються ампули. При переміщенні бункера ампули спочатку вкладаються в комірки поворотної рамки, яка, повертаючись у верти-

кальне положення, направляє їх в отвори касети, розташовані в шаховому порядку. Число відкритих жолобків поворотної рамки при кожному робочому циклі регулюється шторками. Після укладки чергового ряду стіл із касетою переміщається на один крок, і цикл повторюється. При укладці останнього ряду касети машина зупиняється кінцевим вимикачем, і стіл повертається у вихідне положення. Касети, наповнені ампулами, знімають вручну і передають на подальші операції відповідно до технологічного процесу: миття, висушування, наповнення. У вітчизняній фармацевтичній промисловості використовуються й інші автомати для складання ампул в касети. Миття ампул є однією із самих відповідальних стадій ампульного виробництва. Вона складається із зовнішнього і внутрішнього миття. Для зовнішнього миття ампул застосовується напівавтомат типу АП-2М2 Маріупольського ЗТО. Напівавтомат являє собою апарат із кришкою, в який на підставку, що вільно обертається, установлюється касета з ампулами. Над касетою розташований душувальний пристрій, через який на ампули подається фільтрована гаряча вода. Під дією струменів води касета обертається, завдяки чому досягається рівномірне миття ампул. Продуктивність автомата з обробки ампул місткістю 1—2 мл досягає 30 тис. ампул за годину. Внутрішнє миття ампул здійснюють такими способами: вакуумним, ультразвуковим і віброультразвуковим, термічним і шприцевим. Найбільш поширений у вітчизняній технології — вакуумний спосіб миття. Суть цього способу полягає в тому, що касету з ампулами поміщають у герметично закритий апарат так, щоб капіляри після наповнення апарата водою були занурені у воду, потім у ньому створюють і різко скидають вакуум. При утворенні вакууму повітря, що знаходиться в ампулах, відсмоктується і бульбашками виходить через водяний шар. У момент зняття вакууму вода із силою проникає всередину ампул, омиваючи її внутрішню поверхню, потім при повторному створенні вакууму вода із завислими в ній механічними домішками, що раніше знаходились на стінках ампул, відсмоктується і зливається з апарата. Цикл повторюється багаторазово. Простий вакуумний спосіб миття, описаний вище, малоефективний, тому що не може забезпечити необхідної чистоти ампул. Для відокремлення частинок механічних включень від стінок ампули дії лише одного, навіть дуже сильного турбулентного потоку води, недостатньо. Найвідповідальнішим моментом у процесі миття є швидкість видалення води з ампул із завислими в ній частинками. Природно, що чим вища ця швидкість, тим ефективніше миття. У міру відсмоктування всередині ампули створюється розрідження, процес евакуації води сповільнюється, і наприкінці процесу при урівнюванні тиску швидкість видалення води практично близька нулю. Отже, найважливіша частина процесу проходить неінтенсивно. Певний вплив на винос частинок, завислих у мийному середовищі, має форма ампул. Виробничий досвід засвідчує, що евакуація частинок з ампул із перебивкою капіляра відбувається гірше, ніж з ампул із плавним переходом корпусу в капіляр. У першому випадку брак із-за механічних домішок збільшується на 10—15 %, що пояснюється завихренням потоку води в перебивці, при відсмоктуванні її з ампули, і, як наслідок, затримка частинок в ампулі. У зв'язку з цим останнім часом процес вакуумного миття був суттєво вдосконаленим — уведено ступінчасте вакуумування, що дозволило домогтися більш повного видалення води з ампул; інтенсифіковано процес завдяки більш різкому скиданню вакууму; автоматизовано операції управління апаратом. Різновидами вакуумних способів миття є: турбовакуумний, вихровий і пароконденсаційний. Турбовакуумний спосіб характеризується більш ефективним миттям за рахунок миттєвого погашення розрідження і ступінчастого вакуумування. Процес проводять в турбовакуумному апараті з автоматичним управлінням за заданими параметрами. Усередину апарата поміщають касети з ампулами капілярами вниз, закривається кришка, і створюється розрідження. Робоча ємкість апарата заповнюється гарячою водою демінералізованою так, щоб капіляри були занурені в ній. Розрідження підвищується приблизно в 2 рази, й усередині ампули також створюється вакуум. Потім швидко відчиняють повітряний електромагнітний клапан великого діаметра, й в апарат миттєво надходить профільтроване стерильне повітря. Це створює різкий перепад тиску, і вода спрямовується всередину ампул у вигляді турбулентного потоку, що фонтанує, відділяючи від поверхні забруднення і переводячи їх у завислий стан. Далі повітряний клапан закривають, апарат з'єднують з вакуумною лінією, розрідження знову підвищується, і вода зі завислими частинками з великою швидкістю видаляється з ампул і з робочої ємкості апарата. Висока швидкість видалення води перешкоджає затримці механічних частинок на стінках

і пари або твердих частинок. Пульсуючі кавітаційні бульбашки відшаровують частинки забруднень. Оптимальними параметрами цього процесу є частота ультразвуку 18—22 кГц і температура мийної води 30—60 °С. Перевагою цього способу перед іншими, крім високої ефективності видалення міцно утримуваних забруднень (головним чином частинок скла), є можливість відбракування ампул із мікротрі-щинами, які під дією ультразвуку руйнуються. Позитивною є також бактерицидна дія ультразвукових коливань. Як джерело ультразвуку застосовують магнітострикційні генератори, що, як правило, кріпляться на кришці або дні вакуум-мийного апарата. Миття ампул ультразвуковим способом відбувається таким чином. Ампули в касетах заповнюють гарячою водою знесоленою вакуумним способом в апараті вакуум-мийного напівавтомата, розташувавши їхні капіляри над магнітострикційними перетворювачами. Відстань капілярів, занурених у воду від випромінювачів, — 10 мм. Потім подачею фільтрованого повітря гаситься вакуум, і вода у вигляді турбулентного потоку миє ампули і заповнює їх. У цей час на 30 c автоматично включається генератор ультразвуку, і при озвучуванні відбувається швидке і повне видалення води із забрудненнями з ампули. Залежно від рівня забруднення цикли повторюються декілька разів. Незважаючи на ефективність ультразвукового способу миття (брак складає 5—10 %), проблема евакуації рідини і виносу з порожнини ампули завислих у ній частинок залишається як і раніше актуальною. За станом розвитку техніки на сьогодні найбільше прийнятним технічним рішенням високоякісного очищення ампул є поєднання ультразвукової обробки з па-роконденсаційним або вібраційним способами. На рис. 19.11. зображений апарат віброультразву-кового миття ампул у турбо-вакуумному апараті, на дні якого закріплюється генератор ультразвуку 5. Касета з ампулами 3 поміщається на підкасетник 2, і в апараті виконуються всі операції ультразвукового способу разом із механічною вібрацією. Брак при цьому способі досить низький — 3—5 %. Термічний спосіб, запропонований В. Я. Тихоміровою і Ф. A. Ko-нєвим (1970). Суть його полягає в тому, що попередньо ампули миють вакуумним способом, заповнюють водою очищеною з температурою 60—80 °С і поміщають капілярами вниз у зону інтенсивного нагрівання (300—400 °С). При цьому тепловий потік, що передається від стінки ампул до рідини, викликає конвективні потоки, рух рідини при кипінні стає інтенсивним. Механічні частинки відшаровуються від стінок і разом із водою видаляються з ампул завдяки надлишковому тискові пари над рідиною, який утворився в них. Швидкість видалення води з ампул залежить в основному від двох чинників: вихідної температури води і температури в зоні нагрівання. Час одного циклу 5 хв. Вадою способу є відносно низька швидкість видалення води з ампул і складне апаратурне оформлення. Технологія шприцевого миття ампул, що широко застосовується за кордоном, також не забезпечує високої якості їхньої очистки, хоча в нашій країні метод не втратив свого значення, зокрема, для промивання великомістких ампул. Суть шприцевого миття полягає в тому, що в ампулу, орієнтовану капіляром униз, уводять порожнисту голку (шприц), через яку під тиском подають воду. Турбулентний струмінь води зі шприца вимиває внутрішню поверхню ампули і видаляється через зазор між шприцом і отвором капіляра. Очевидно, що інтенсивність миття багато в чому залежить від швидкості циркуляції рідини всередині ампули, тобто від швидкості її надходження і витіснення. Однак шприцева голка, уведена в отвір капіляра, зменшує його вільний переріз, необхідний для евакуації води. Крім того, велика кількість шприців ускладнює конструкцію машин, а також вимоги до форми і розмірів ампул. Продуктивність цього способу невелика. 3 метою підвищення ефективності його поєднують з ультразвуковим. Для перевірки якості миття при проведенні завантаження мийного апарата в кожну касету з ампулами в декількох місцях поміщають контрольні ампули зі спеціально нанесеними всередині забарвленими забрудненнями. Після миття ці ампули повинні бути чистими. . Висушування і стерилізація ампул Після миття ампули досить швидко, щоб запобігти вторинному забрудненню, передаються на висушування або стерилізацію (за винятком тих способів миття, що містять у собі ці процеси) залежно від умов ампулування. Висушування проводиться в спеціальних сушильних шафах при температурі 120—130 °С 15—20 хв. Якщо необхідна стерилі-

зація, то обидві операції об'єднуються й ампули витримують у сухоповітряному стерилізаторі при 180 °С протягом 60 хв. Стерилізатор установлюють між двома приміщеннями так, щоб завантаження вимитих ампул проводилося в мийному відділенні, а розвантаження висушених або простерилізованних — у відділенні наповнення ампул розчином (у приміщенні більш вищого класу чистоти). Цей метод висушування і стерилізації має ряд вад. По-перше, у повітрі стерилізатора міститься велика кількість частинок у вигляді пилу й окалини, що виділяються нагрівальними елементами. По-друге, температура в різних зонах камери неоднакова. По-третє, у стерилізатор постійно потрапляє нестерильне повітря. Для висушування і стерилізації на великих фармацевтичних підприємствах використовують тунельні сушарки, в яких касети з ампулами переміщаються по транспортеру при нагріванні інфрачервоними променями в сушильній частині до 170 °С, а в стерилізаційній — до 300 °С. Більш ефективно для стерилізації ампул застосовувати нові види стерилізаторів із ламінарним потоком нагрітого стерильного повітря. У них повітря з невеликим надлишковим тиском за допомогою вентилятора подається в калорифер, нагрівається до температури стерилізації 180—300 °С, фільтрується і через розподільний пристрій надходить у стерилізаційну камеру у вигляді ламінарного потоку по всьому її перерізу, що створює рівномірне температурне поле по всьому перерізу камери. Фільтрування через стеризу-вальні фільтри і невеликий підпор повітря гарантує відсутність механічних забруднень і мікрофлори в зоні стерилізації. 19.4.2. ПІДГОТУВАННЯ ФЛАКОНІВ I ЗАКУПОРЮВАЛЬНИХ ЗАСОБІВ У виробництві інфузійних розчинів як первинну упаковку використовують скляні і полімерні контейнери (флакони, склянки, прозорі гнучкі пакети-контейнери). Скляні флакони виготовляють зі скла марки НС-2 із ще меншою гідролітичною стійкістю, ніж ампульне скло, що відбивається на стабільності розчинів. Крім якості скла, на стабільність ПЛЗ може впливати фізико-хімічна стійкість ґумових пробок, яка залежить від складу і технології одержання ґуми. Процес підготовки флаконів починається із замочування, миття зовнішньої і внутрішньої поверхонь і стерилізації. Під час замочування мийний розчин поверхнево-активних речовин піддає деструкції частинки забруднень, що веде до їх відшаровування з поверхні скла і видалення. Першим етапом миття, як правило, є миття внутрішньої поверхні флаконів, при якому відбувається механічне очищення забруднень. Миття зовнішньої і внутрішньої поверхонь флаконів здійснюється із застосуванням шприцевого (струминного), ультразвукового або контактно-ультразвукового методів або їх комбінації. На деяких заводах використовують установки 574P-K із пароконден-саційним способом миття флаконів. Опис і схема установки наведені в главі 25 «Тара й упаковка». У промислових умовах миття флаконів здійснюється на типовому устаткуванні вітчизняного й імпортного виробництва. Так, лінія АЛВ (виробництва Маріупольського ЗТО) застосовує шприцевий метод миття і здійснює миття внутрішньої поверхні (апарат АЛВ-І), обполіскування поверхонь гарячою водою (карусельна мийна машина АЛВ-ІІ), чотирьохпозиційне миття з обполіскуванням флаконів фільтрованою водою очищеною (ланцюгова мийна машина АЛВ-ПІ). Подібний метод миття застосовується в апаратах марки МРП і БМ вітчизняного виробництва, а також імпортних типу LAS (Данія), «Гілові 25-05» (Німеччина) і т. ін. Ультразвуковий метод застосовується як в устаткуванні вітчизняного виробництва (тип МПД), так і іноземного (фірма «Fortunelnternational» (Індія); «Гіст-Брокадес-Продактс» (Голландія) та ін.). Останнє обполіскування флаконів здійснюють водою для ін'єкцій, профільтрованою через мембранний фільтр із порами розміром не більше 5,0 мкм. Після миття флакони надходять на стерилізацію. Для цього використовують сушильно-стерилізаційні установки тунельного типу, де флакони проходять три зони: нагрівання до температури стерилізації (315±35 °С), видержку при заданій температурі протягом певного часу (5—30 хв) і охолодження профільтрованим через фільтр тонкого очищення стерильним повітрям. Прикладом такого устаткування може бути стерилізаційний тунель АЛВ-IV вітчизняного виробництва; сушильно-стерилізаційна установка LAS (Данія); тунельний стерилізатор «Пірокленз» (Голландія) і т. ін. Для підготовки пробок і ковпачків у виробничих умовах необхідно використовувати поліфункціональне устаткування з програмним управлінням, що дозволяє здійснювати всі операції в одному апараті. Миття пробок і ковпачків містить у собі декілька операцій обробки, що чергуються між собою, і обполіскувань. MB 42-51-21—93 і MB 42-51-22—93 регламентують таку послідовність обробки: відмивання пробок від ґумової крихти, миття в розчині мийного засобу, кип'ятіння в розчинах натрію гідроксиду, соди кальцинованої або тринатрійфосфату, кип'ятіння в розчині кислоти хлороводневої. Після кожної операції проводять обполіскування пробок проточною водопровідною водою, а потім водою очищеною. Ост.аннє обполіскування проводять во-

дою для ін'єкцій, профільтрованою через фільтр із порами розміром не більше 5,0 мкм. Стерилізацію пробок і ковпачків проводять насиченою парою у стерилізаторах із подальшим висушуванням стерильним повітрям. Для підготовки закупорювальних засобів використовують промислові пральні машини і котли для кип'ятіння типу PM-XVIII, PM-XIX (ЗТО, м. Маріуполь), парові стерилізатори вітчизняного і закордонного виробництва, але переважно — автоматичні лінії і поліфункціональні апарати, що поєднують усі операції миття і стерилізації, наприклад, виробництва фірми «Фарма-Клін» (Швейцарія). Стерильні флакони, пробки і ковпачки вивантажують у стерильні ємкості з кришками і зберігають у чистій зоні з навколишнім середовищем щонайменше класу D не більше 24 год. 19.4.3. ВИКОРИСТАННЯ ПОЛІМЕРНИХ ПАКУВАЛЬНИХ МАТЕРІАЛІВ Існуючі вади скляних посудин пов'язані з явищем вилужування і розчинення скла, його впливом на стабільність і якість ін'єкційних розчинів; складністю транспортування і зберігання у зв'язку з крихкістю таропакувального матеріалу і великою його тоннажністю та ін. Вони свідчать про необхідність пошуку і використання для пакування ПЛЗ більш прогресивних матеріалів. Вибір виду і матеріалу первинної упаковки визначається головним чином властивостями лікарських речовин і конструктивними особливостями самої упаковки з урахуванням її економічності. При цьому одним із головних критеріїв оцінки економічності є матеріал упаковки, яка має не тільки витримувати механічні чи інші навантаження при її заповненні, але й не змінювати при цьому своїх властивостей: кольору, форми, індиферентності, стерильності тощо. Спосіб пакування повинен бути максимальною мірою високопродуктивним і механізованим, щоб частково або повністю виключити ризик забруднення (контамінації) мікроорганізмами, частинками або продуктами міграції з упаковки. За останні десятиліття зросла зацікавленість учених до створення різного роду пластмасових упаковок для зберігання стерильних лікарських форм. Зацікавленість пластмасами і взагалі полімерними матеріалами пояснюється тим, що вони мають таке поєднання цінних властивостей, якого не має жодний з інших матеріалів. Так, порівняно зі склом високополімерні матеріали виявляють меншу крихкість або зовсім позбавлені її при задовільній механічній міцності, жорсткості і поверхневій твердості. Багато пластмас інерт- ні, нейтральні й у той же час стійкі до дії лугів, кислот, багатьох окисників і відновників. Вони досить легко переробляються у вироби складної конфігурації, а еластичність деяких полімерів дозволяє створювати з них принципово нові конструкції тари й упаковки. Ці обставини послужили поштовхом до подальшого широкого вивчення можливостей застосування пластмас у фармацевтичному виробництві. Відмітною ознакою таких видів упаковок є те, що розчини лікарських речовин поміщаються в них автоматично на стадії заповнення і відразу герметизуються термічним зварюванням. У числі перших матеріалів, дозволених для медичного застосування, значилися поліетилени високого і низького тиску. Нині асортимент значно розширився завдяки успішному застосуванню поліпропілену, полістиролу, фторопласту, політетрафторетилену, полікарбонатів, поліестерів і т. ін. Перспективними матеріалами для виробів одноразового використання є також кополімер етилену з вінілацетатом, композиції поліетилену високого тиску з поліізобутиленом. 3 перелічених матеріалів для вітчизняної промисловості найбільше доступні і відповідають основним вимогам поліетилени і полівінілхлорид. Серед виробів медичного призначення для фармацевтичного виробництва великий інтерес мають різні контейнери з пластичних мас. Прозорі пластичні контейнери можуть виготовлятися з одного або декількох полімерів, що не містять шкідливих для організму речовин, які можуть екстрагуватись в поміщені в них рідини або проявляти токсичну дію. Тепер в Україні випускають парентеральні лікарські засоби в гнучких контейнерах (Луганська фармацевтична фабрика) і в шприц-ампулах (компанія «Стиролбіофарм»). Переробка полімерного матеріалу є однією з основних стадій технологічного процесу виготовлення стерильного лікарського препарату в полімерній упаковці. Типовий технологічний процес одержання ПЛЗ у полімерній упаковці включає такі основні стадії: 1) підготовка полімерного матеріалу до переробки; 2) формування деталей і їх обробка; 3) наповнення й закупорка ємкостей; 4) складання деталей у вузли або вироби; 5) стерилізація готових упаковок із розчинами. Залежно від способу одержання полімерної упаковки, використаного устаткування, конструкції і матеріалу упаковки окремі стадії можуть бути виключені (наприклад стерилізація готових упаковок із розчинами) або змінена їхня послідовність. Серед різноманітних способів переробки полімерних матеріалів у фармацевтичній промисловості найбільш широко подані екс-трузійні методи і лиття під тиском.

Останнім часом найбільшу зацікавленість викликає принцип «bottle pack», або технологія видування — наповнення — герметизація. Це раціональний спосіб пакування розчинів парентерального призначення, при якому протягом одного безперервного технологічного циклу відбувається формування первинних упаковок із стерильного термопластичного грануляту, автоматичне наповнення стерильним розчином, герметизація і нанесення відповідно маркування у кодових позначень на ємкості методом гарячого тиснення. Описані операції здійснюються в умовах одного автоматизованого комплексу обладнання, де локально можна створити асептичні умови (локальна зона чистоти класу А). Стерильність розчину для ін'єкцій забезпечується послідовним стерилізаційним фільтруванням через мембранні і глибинні фільтри з діаметром пор 0,45, 0,30 і 0,22 мкм. Це дозволяє створити умови такої технологічної чистоти, яка забезпечує надійний захист як самої упаковки, так і лікарського препарату від мікробного обсіменіння і відповідає сучасним вимогам належної виробничої практики. Устаткування для технології видуванння — наповнення — герметизація використане у виробництві продуктів, які підлягають стерилізації на завершальній стадії, повинне встановлюватися в навколишньому середовищі, принаймні, класу чистоти D. Таке ж устаткування, яке використовується при асептичному виробництві і має зону класу чистоти А з ламінарним потоком повітря, може бути встановлене в оточуючому середовищі, принаймні, класу C, причому повинна застосовуватись оболонка, що відповідає зонам класів А/В. Технологія видування — наповнення — герметизація має ряд значних переваг порівняно з традиційними методами асептичного наповнення попередньо виготовлених і простерилізованих ампул і флаконів. Насамперед, це виключення цілого циклу допоміжних робіт і устаткування з підготовки посудин і закупорювальних засобів до наповнення (миття, висушування, стерилізації і т. д.). Цей метод гарантує повну стерильність контейнерів, оскільки перед утворенням трубки гранули полімерного матеріалу, що знаходяться в екструдері протягом декількох хвилин під тиском 19,6— 24,5 МПа і при температурі 160—230 °С, повністю стерилізуються. Такий принцип упаковування ПЛЗ практично виключає необхідність проведення остаточної стерилізації продукції в первинній упаковці. Захист упаковки від можливих підробок гарантує нанесення маркування на ємкості методом гарячого тиснення. Кількість працюючого й обслуговуючого персоналу такого автоматизованого комплексу обладнання значно менша, а виробничі площі, що звільнилися, можна задіяти для виробництва іншої продукції. В автоматизований комплекс обладнання з виробництва шприц-ампул, який функціонує за технологією видування — наповнення — герметизація, входять: — термопластавтомат (гідравлічний прес) для виливання захисних ковпачків; — термопластавтомат (гідравлічний прес) для виливання ка-нюль; — складальний автомат, призначений для складання ін'єкційних голок із канюлями і захисними ковпачками; — автомат формування корпусів і їх наповнення розчинами (як правило, укомплектований двома фільтрами для стерильної фільтрації розчину безпосередньо перед наповненням); — стерилізатор (газовий, паровий, з іонізуючим випромінюванням); — складальний автомат, призначений для складання корпусу і зібраних канюль; — пакувальний автомат шприц-ампул (у безкоміркову фольгу, блістери тощо). Більш докладно принципи роботи автомата формування і наповнення полімерних ампул виробництва фірми Brevetti Angela s.r.l. (Італія) і термопластавтоматів для лиття ковпачків і канюль описані в главі 25 «Тара й упаковка». Дата добавления: 2016-03-26 | Просмотры: 852 | Нарушение авторских прав |