|

|

АкушерствоАнатомияАнестезиологияВакцинопрофилактикаВалеологияВетеринарияГигиенаЗаболеванияИммунологияКардиологияНеврологияНефрологияОнкологияОториноларингологияОфтальмологияПаразитологияПедиатрияПервая помощьПсихиатрияПульмонологияРеанимацияРевматологияСтоматологияТерапияТоксикологияТравматологияУрологияФармакологияФармацевтикаФизиотерапияФтизиатрияХирургияЭндокринологияЭпидемиология |

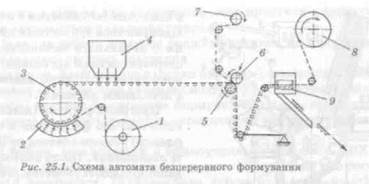

ВИДИ СПОЖИВЧОЇ ТАРИ ДЛЯ РІЗНИХ ЛІКАРСЬКИХ ФОРМ25.2.1. ТВЕРДІ ЛІКАРСЬКІ ЗАСОБИ Таблетки, драже, гранули, капсули упаковують у контурну тару, банки зі скломаси з ґвинтовою шийкою, банки зі скломаси або дроту з трикутним вінцем, конвалюти, пробірки зі скляного дроту. Як закупорювальні засоби для згаданої тари використовуються наґвинчувальні пластмасові кришки, захватна кришка з накатуваною нарізкою, пластмасові натягувальні кришки з ущільнювальним елементом, алюмінієві ковпачки з ґумовою пробкою, пластмасові пробки з ущільнювальним елементом, металеві наґвинчувальні кришки. Маріупольським заводом технологічного обладнання випускається автомат моделі 557 для пакування таблеток в однобічну комірково-контурну упаковку з полімерної плівки та фольги. Автомати для одержання таких упаковок поділяються: 1) за способом подачі плівки: — на безперервні; — циклічні; 2) за способом формування: — на вакуумні; — пневмовакуумні; — з попереднім механічним витягуванням. Приклад первинної упаковки при безперервному формуванні наведений на рис. 25.1. Процес здійснюється таким чином. Плівка безперервно змотується з рулону, закріпленого в бобіноутри-мувачі 1, і надходить на обертовий барабан 2 для вакуумного формування, де спочатку розігрівається інфрачервоними випромінювачами або електричними нагрівниками 3 до пластичного стану, а потім за допомогою вакууму присмоктується до барабана, копіюючи його комірки і приймаючи відповідну форму. Далі плівка з відформованими комірками надходить на позицію завантаження комірок, де вони заповнюються виробами з живильника 4.

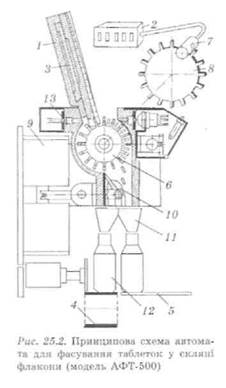

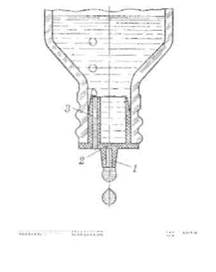

Після завантаження здійснюється контроль заповнення комірок. У разі виявлення незаповненої комірки упаковка вибраковується на виході з автомата. Потім плівка зверху покривається алюмінієвою фольгою або папером. За допомогою двох барабанів термо-склеювання — холодного 5 (приводного) і гарячого 6 (вільно обертового) — плівка склеюється з фольгою, що змотується з рулону 7. Описана частина автомата працює при безперервній і рівномірній подачі плівки. Наступні вузли автомата працюють при періодичній циклічній подачі стрічки, яка через петлеутворюючий ролик надходить у вирубний штамп 8. При робочому ході вирубного штампа стрічка зупиняється, і на ділянці між склеювальними барабанами і штампом утворюється петля, яка при холостому ході штампа вибирається. Готові упаковки по лотку виходять з автомата, а відхід стрічки змотується в рулон 9. У процесі маркування на упаковку наноситься номер серії і термін придатності препарату. Пакування таблеток у мікропачки проводять на автоматах УТ-12-1018-2226, УТ-9-10Ц-238, що призначені для загортання таблеток у паперовий хрестоподібний вкладиш: і упаковку їх у пе-нал-конвалюту. Автомат розрахований на пакування таблеток діаметром 12 мм і 9 мм по 10 штук. Його продуктивність 3,6—6 тис. упаковок за годину. Автомат 511P-K групової укладки упаковок типу «сервок» у пенали призначений для механізації процесів групової укладки упаковок із таблетками в картонні пенали по 2, 3, 4, і 5 шт. і закриття клапанів із нанесенням серії і термінів придатності. Продуктивність цієї машини від 900 до 3600 пеналів за годину. Таблетки упаковують також у скляні флакони за допомогою автомата АФТ-500 (рис. 25.2.). Автомат складається з таких основних вузлів: корпусу, завантажувального бункера, накопичувача 1, лічильного блока 2, блока лотків 3, транспортера 4, подавального і накопичувального столів 5. Таблетки завантажують у бункер. 3 бункера через вікно з регульованою заслінкою таблетки подають у накопичувач, а з нього

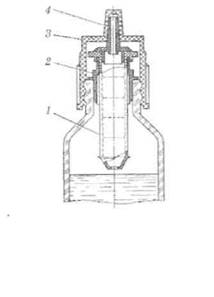

в блок лотків. Таблетки з лотків відбираються зубчастими дисками 6 лічильного механізму, що одержує сигнали від безконтактного датчика 7, який взаємодіє з лічильним диском 8. Програма фасовки (кількість таблеток, що фасуються в один флакон) установлюється на пульті лічильника. Після відліку заданої кількості таблеток лічильник посилає сигнал в електричну схему автомата, за командою якої скидають електромагніти 9, що змінюють положення напрямних прапорців 10, і таблетки без зупинки лічильного механізму починають наповняти через лійки 11 флакони 12 другого ряду. Після заповнення другого ряду флаконів вони заміняються, і операція відліку повторюється. Наявність таблеток перед зубчастими дисками 6 у кожному лотку контролюють фотоелементи 13. Для подачі порожніх флаконів на транспортер служать подавальні і накопичувальні столи. Порошки, гранули, збори. Ці лікарські форми випускаються в банках із скломаси, пластмасових банках (дитячі присипки), а також у пакетах із полімерних матеріалів. Для цих форм застосовують вищеописані моделі автоматів. Іноземні фірми випускають різні дозувальні пристрої для порошкоподібних і кристалічних препаратів. На рис. 25.3 наведений дозатор для порошку з фігурними перегородками, що складається з пробки, вставленої в горловину ємкості, яка містить препарат у вигляді порошку, і кришки з вікном для випускання дози продукту з ємкості, що може закриватися додатково шторкою. Принцип роботи дозатора видно з рисунків, на яких наведено послідовність процесу дозування. Капсули. Здебільшого капсули пакують у комірково-контурну упаковку за допомогою автомата моделі 573. Не автомат змішаного типу і виконує безперервне формування плівки, завантаження її капсулами, запечатування, маркування і вирубку готових упаковок. 3 бобіни, установленій в бобіноутримувачі, плівка ПВХ надходить на барабан формування, де розігрівається до пластичного стану і формується. Відформована плівка надходить на стіл, де заповнюється капсулами, що надходять із живильника по трубках у барабан, який перевантажує їх в комірки плівки. Оператор контролює заповнення комірок капсулами. Потім плівка переходить на валки термосклейки, де склеюється з фольгою; склеєне полотно циклічно подається в прес для нанесення серії й терміну придатності лікарського засобу і далі в прес для вирубки готових упаковок. Готові упаковки укладаються у приймальну тару. Зараз на фармацевтичних підприємствах працює ряд автоматів для упаковки капсул, драже, таблеток у полімерну плівку та фольгу. Капсули пакують також у банки зі скломаси, пластмаси. 25.2.2. РІДКІ ЛІКАРСЬКІ ЗАСОБИ Рідкі лікарські препарати. До них належать настойки, екстракти, фармацевтичні розчини. Рідкі лікарські препарати випускаються у флаконах із скломаси з ґвинтовою шийкою, скляних банках і бутлях для харчових рідин, у флакон-крапельницях. Для розливання і дозування рідин у скляні флакони застосовуються різні способи, вибір яких залежить від заданих умов проведення процесу дозування і наповнення та від властивостей рідини. Існують автомати для розливання рідин із дозаторами. Рідкі галенові препарати з невеликим коефіцієнтом в'язкості можна дозувати і за об'ємом, і за рівнем. Розливно-дозувальні машини класифікують на роторні й лінійні. Більшість сучасних машин для розливання рідин, незалежно від принципу дії, належать до машин роторного типу і складаються з таких вузлів: станини з розташованими на ній пристроями; обертового бака для приймання рідини з розливними приладами або дозувальними апаратами і поплавковою системою, яка підтримує при розливанні постійний рівень рідини в баку; розподільного і подавального механізмів, що забезпечують рівномірну й синхронну подачу тари

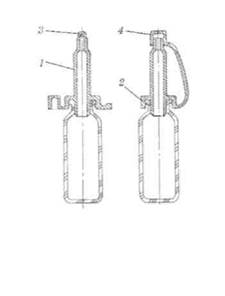

під розлив і видалення її після наповнення; обертового столу з піднімальними столиками. Піднімальні столики розташовані на одній осі з дозаторами і служать для опускання і підйому тари при розливі. У вітчизняній хіміко-фар-мацевтичній промисловості використовують декілька типів машин: універсальну фасувальну машину УФМ для рідких і в'язких лікарських препаратів, машину моделі Ц2176 для розфасовування рідких препаратів, автомат моделі 3061 для розфасовування великих доз рідких і в'язких препаратів. Наприклад, для розливання рідин у флакони служить автомат моделі 3061 — автомат із дозувальним циліндром з вільним безпітоковим поршнем. Схема роботи дозатора наведена на рис. 25.4. Для рідких і в'язких лікарських препаратів у фармацевтичній промисловості випускаються упаковки, оснащені дозувальними пристроями. Метод краплинного дозування застосовується для доз, величина яких не перевищує 1 мл, а для великих доз використовується принцип об'ємного дозування, що особливо важливо при застосуванні сильнодіючих серцевих препаратів, очних крапель, крапель для носа, вух та інших побічних засобів. Відомо, що витікання рідини із посудини можливе при заміщенні її повітрям. Крапельниця повинна мати два отвори і витримуватись умова необхідної різниці гідростатичного тиску у флаконі між отворами ви- Puc. 25.5. Крапельниця з центральним тІкання І надхОДЖЄННЯ ПОВІтря. у у и F Найбільш сприятлива швидкість 1 — краплеутворювальна трубка; 2 — отвір для витікання рідини; 3 - повітряний канал КапаННЯ НЄ ПОВИННа ПЄРЄВИЩУ- вати двох крапель за секунду. Крапельниця з центральним краплеутворенням зображена на рис. 25.5. Вона виготовлена у вигляді циліндричного корпусу з фланцем; повітряний канал розташований у згині на внутрішній стінці корпусу уздовж його утворюючого циліндра і обмежений його висотою, а рідинний канал знаходиться у трубці, що відходить від центру фланця назовні. Така конструкція пробки-крапельни-ці забезпечує їй низку переваг — наявність певної поверхні крап-леутворення на торці рідинної трубки і вертикальне положення фланця при відкапуванні дозволяє досягти високої точності дозування. Існують крапельниці з примусовим краплеутворенням. їх виготовляє німецька фірма «Stella», науково-виробниче об'єднання «Прогрес» (Санкт-Петербург) та ін. Вона наведена на рис. 25.6. Кришка-крапельниця виконана з еластичного матеріалу, а її корпус легко здавлюється пальцями. При користуванні обрізають кінець носика і стискуванням роблять відкапування. Комбіновані крапельниці можуть застосовувати для очних крапель, флаконів з рідкими лікарськими засобами. Рис. 25.6. Крапельниця для примусово- Рис. 25.7. Поршневий дозатор для об'єм- го краплеутворення ЛНПО «Прогрес»: ного дозування: 1 — еластичний балон крапельниці; 2 — гер- / — пробка з отвором для поршня; 2 — висув- метизаційний фланець; 3 — обрізний кінчик ний поршень-дозатор; 3 — насадка з випуск- для розкриття; 4 — ковпачок для закриття ним отвором; 4 — герметизаційна кришка При великій дозі доцільно застосовувати об'ємні дозувальні засоби, що зазвичай додаються до упаковки, а саме: дозувальні ложечки, мензурки і різні автоматичні дозувальні пристрої. На рис. 25.7 зображений найбільш зручний дозатор. Він складається з кришки, пробки і рухомого поршня зі шкалою. Кришку відкручують із шийки посудини, за фланець висувають поршень на необхідну висоту, потім перевертають пляшку на 180° і повертають поршень у вихідне положення. Під дією наднормального тиску із посудини через поршень видається доза рідини, рівна за об'ємом частині поршня, що вводять усередину посудини. Після видачі дози посудину повертають у початкове положення і герметизують її наґвинчуванням кришки на шийку посудини. Цей за-твор-дозатор служить як закупорювальний засіб, де об'єм дози постійний незалежно від в'язкості дозованої рідини. Саме цей дозатор позбавлений всіляких вад. У вітчизняній хіміко-фармацевтичній промисловості при пакуванні готових лікарських препаратів використовують здебільшого пластмасові закупорювальні засоби, виготовлені відповідно до галузевих стандартів і технічних умов. Цими нормативними документами передбачений випуск: кришок ґвинтових для шийок склотари з нарізкою; кришок, наґвинчуваних на шийку флакона з нарізкою розміром 16x13 мм, із фіксацією на її буртики кришок, наґвинчуваних на шийку з нарізкою розміром 18x3 мм і отвором для дозувального пристрою.

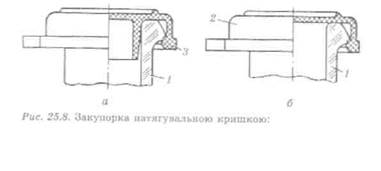

Існують кришки, які натягаються на шийку флакона без ущільнювального і з ущільнювальним елементом (рис. 25.8); пробки з дном і ущільнювальним фланцем, пробки з ущільнювальним фланцем для склотари. До наведених вище кришок і пробок виготовляються рівні прокладки, із виступами і з ущільнювальним елементом. а — з ущільнювальним елементом; б — без ущільнювального елемента; 1 — флакон; 2 — натягувальна кришка без ущільнювального елемента; 3 — натягувальна кришка з ущільнювальним елементом Крім пластмасових закупорювальних засобів, застосовуються чотири типи алюмінієвих ковпачків типу K-4, які закатуються на нарізній шийці склотари. Для поліпшення закупорювальних засобів передбачається створення нових конструкцій, використання нових матеріалів і удосконалення технології виготовлення і закупорювання. Так, відома пробка, за допомогою якої забезпечується контроль першого розкриття (рис. 25.9). Ця пробка з поліетилену для закупорювання пляшок має два циліндри з загальним денцем.

Зовнішній циліндр із внутрішнього боку має виступ, а циліндр, розташований нижче за нього, має наскрізну перфорацію для відокремлення частини, що відривається, за допомогою якої забезпечується контроль першого розкриття. Лікарські засоби для парентерального застосування і очні лікарські форми. Для їх упаковки використовується різноманітна первинна тара (скляна і полімерна) і закупорювальні засоби (пробки ґумові з натурального і синтетичного каучуку, алюмінієві ковпачки). Асортимент скляної й полімерної тари для ін'єкційних лікарських засобів: — флакони з дроту для інсуліну і загального призначення місткістю 5, 10, 15, 20, 30 мл; — пляшки скляні для крові, трансфузійних і інфузійних препаратів з ґвинтовою шийкою місткістю 50, 100, 250, 450, 500, 1000, 2000 мл і гладкою — 50, 100, 250, 500 мл; — ампули скляні шести типів місткістю 1, 2, 3, 5, 10, 20, 30, 50 мл: — банки полімерні БПм; — банки полімерні з широкими шийками БПм; — тюбик-ампули місткістю 0,5, 1, 2 мл;

— гнучкі (м'які) контейнери місткістю 250, 500, 1000 мл. Очні лікарські засоби виготовляють: — в скляних флаконах; — флакон-крапельницях; — тюбик-крапельницях. Для герметизації посудин застосовують запаювання за допомогою газових пальників (для скляних ампул), термозварювання (для полімерних ампул, шприц-ампул, гнучких контейнерів) і закупорювальні матеріали (ґумові пробки і алюмінієві ковпачки) для флаконів. Асортимент закупорювальних засобів: — пробки ґумові фасонні для флаконів інсуліну та загального призначення; — пробки ґумові фасонні для закупорки препаратів крові, трансфузійних та інфузійних препаратів; - кришки алюмінієві, що закатуються або наґвинчуються.

Скляну тару виготовляють на скляних заводах згідно з нормативно-технічною документацією. Флакони, ампули та інша скляна тара, одержані зі скляних заводів, підлягають обов'язковому промиванню, висушуванню й стерилізації перед їх заповненням лікарськими речовинами. У підготовці склотари застосовуються різні способи миття, але найчастіше: для ампул — шприцевий та вакуумний, для флаконів — струминний, ультразвуковий і паро-конденсаційний. Для цього на вітчизняних підприємствах використовують установки 388P-K і 574P-K для миття і висушування скляної тари. Для підготовки флаконів зараз також використовують імпортні лінії: фірм «ROTA», «Strunck» та ін. Схема установки 574P-K наведена на рис. 25.10. Методи та устаткування для підготовки скляних ампул і закупорювальних засобів описані в главі «Лікарські засоби для парентерального застосування». Останні десятиліття характеризуються створенням пластмасових упаковок для зберігання стерильних лікарських форм. Пластмасами називають матеріали на oc- p,,n 9zm п~«..„ новіприроднихабоси- повнювачі, каталізатори, пластифікатори, стабілізатори й інші компоненти, здатні набувати задану форму при нагріванні під тиском і стало зберігати її після охолодження. Зацікавленість полімерними матеріалами пояснюється тим, що вони мають таке сполучення цінних властивостей, якого не має жодний з інших матеріалів. Так, у порівнянні зі склом полімерні матеріали виявляють меншу ламкість або зовсім позбавлені її при задовільній механічній міцності, жорсткості і поверхневій твердості. Багато пластмас інертні, нейтральні й у той же час їм властива стійкість до дії лугів, кислот, багатьох окисників і відновників. Вони досить легко переробляються у вироби складної конфігурації, а еластичність деяких полімерів дозволяє створювати з них принципово нові конструкції тари й упаковок. Відмінною рисою таких видів упаковок є те, що стерильна лікарська форма поміщається в них автоматично на стадії заповнення й відразу герметизується термічним зварюванням. Це дозволяє створити умови такої технологічної чистоти, яка забезпечує надійний захист як самої упаковки, так і стерильного лікарського препарату від мікробної контамінації і відповідає сучасним вимогам належної виробничої практики (НВП). Першими матеріалами, дозволеними до медичного застосування, були поліетилени високого та низького тиску. Зараз асортимент значно розширився за рахунок успішного застосування полівінілхлориду, політетрафторетилену, полікарбонатів, поліестерів та ін. Перспективним матеріалом для виробів одноразового користування є також кополімер етилену з вінілацетатом. Полістирол і його кополімери знаходять застосування у фармації при виготовленні низки виробів і пакувальних матеріалів для деяких лікарських препаратів. Використання цього класу матеріалів довгий час стримувалося внаслідок високого вмісту мономера стиролу в полімері. Однак останніми роками було розроблено і вивчено декілька нових марок полістиролу і кополімерів стиролу, придатних для виготовлення крапельниць, трансфузійних голок у системах переливання крові, шприців одноразового вжитку. Серед перерахованих виробів медичного призначення для фармацевтичного виробництва й офтальмології велику зацікавленість викликають різні контейнери з пластичних мас. Вони можуть вироблятися з одного або декількох полімерів, що не містять шкідливих для організму речовин, які можуть екстрагуватися в поміщені в них рідини або виявляти токсичну дію. Так, шприц-ампу-ла — це поліетиленовий контейнер місткістю 1,0 (0,15) мл для упаковки, стерильного зберігання, транспортування і застосування водних розчинів ліків для ін'єкцій. Вона складається з корпусу, що герметизується в асептичних умовах після заповнення стерильним розчином, ін'єкційної голки і захисного ковпачка. Корпус полімерної ампули виготовляється з поліетилену високого тиску, який не містить стабілізаторів і барвників. Захисний ковпачок виробляють із нестабілізованого поліетилену низького тиску. Переробка полімерного матеріалу є однією з основних стадій технологічного процесу виготовлення стерильного лікарського препарату в полімерній упаковці. Технологічний процес включає такі стадії: — підготовку матеріалу до переробки; — формування деталей і їх обробка (стерилізація); — складання деталей у вузли або вироби; — наповнення й закупорка ємкостей; — стерилізацію готових упаковок із розчинами. Серед методів переробки полімерних матеріалів і виготовлення з них упаковок слід виділити екструзійні процеси, що здійснюються шляхом екструзійно-видувного формування порожнистих виробів за допомогою видувних агрегатів, в яких відбувається багатогніздове формування ємкостей з однієї екструзійної заготовки з оформленням ґвинтових шийок і заправних ємкостей для наповнення шприц-ампул або тюбик-крапельниць лікарськими речовинами. Одним із способів одержання багатошарових полімерних матеріалів з високими якісними характеристиками (низькою паропроникністю та інше) є співекструзія полімерів. Найбільш перспективним устаткуванням для виготовлення виливанням під тиском упаковок одноразового використання вважаються багатопозиційні ливарні машини роторного і револьверного типів, що мають як і звичайні ливарні машини електронно-контролюючий пристрій для підтримання й самонастроювання заданого режиму роботи. Велику зацікавленість викликає сучасна технологія видування — наповнення — герметизація. Це раціональний спосіб упаковки рідких лікарських препаратів, при якому ємкості (контейнери) усіх типів із поліетилену, поліпропілену, полістиролу, полівінілхлориду та інших подібних матеріалів можуть бути отримані видуванням, наповнюються та герметизуються в межах одного безперервного технологічного циклу й одного автоматичного комплексу. Цикл починається з переробки гранул полімерних матеріалів. Як правило, термопласт екструдується шнековим пресом і формується головкою екструдера в трубку певного діаметра. Коли трубка досягає потрібної довжини, нижня прес-форма закривається, при цьому затиски підтримують трубку в необхідному положенні, а різальний пристрій відокремлює її від головки екструдера. По закінченні цієї операції закрита прес-форма пересувається в напрямі для видування, наповнення та закриття контейнера. Для цього спеціальний сердечник занурюється до рівня нижньої прес-форми, і після продування стерильним струменем повітря стінки гарячої трубки прилипають до стінок прес-форми. Одночасно в отриману ємкість через живильник і дозатор подають рідкий лікарський засіб. При наповненні контейнера повітря, яке міститься в ньому, виводиться через вихідний канал. При контакті з рідиною стінка контейнера миттєво твердне, сердечник повертається у вихідне положення, а прес-форма закривається, одночасно формуючи шийку ємкості, і герметично закупорений контейнер сходить з установки. Цей метод гарантує повну стерильність контейнерів, оскільки перед утворенням трубки гранули полімерного матеріалу, що знаходяться в екструдері протягом кількох хвилин під тиском 20,6— 24,5 МПа і при температурі 160—230 °С, повністю стерилізують- ся. Але виготовлення полімерних контейнерів на іншому типі обладнання потребує їх стерилізації- Крім того, обов'язковій стерилізації повинні підлягати полімерні крапельниці, канюлі із шприцевою голкою і захисні ковпачки. При стерилізації виробів із полімерних матеріалів слід враховувати можливі зміни властивостей цих матеріалів під дією чинників стерилізації. Неправильно обраний метод стерилізації призводить до істотних змін експлуатаційних властивостей полімерів у результаті складних процесів післястерилізаційного старіння. Для захисту полімерного виробу від несприятливих (найчастіше руйнівних) умов стерилізації та інших видів переробки до складу полімеру вводять різного роду низькомолекулярні сполуки, у тому числі стабілізатори, що надають готовому виробові комплекс необхідних споживчих властивостей. Останнім часом найчастіше застосовується структурна стабілізація полімерів, що не вимагає введення в них хімічних добавок. Для полімерів медичного призначення такий прийом, побудований на дії на полімер іонізуючого випромінювання у вакуумі, є найбільш перспективним, оскільки він дозволяє знизити інтенсивність процесів окиснення, що відбуваються у полімерній матриці, без уведення в неї хімічних антиоксидантів. Методи структурної стабілізації широко застосовуються для радіаційної модифікації поліетилену і дозволяють у потрібному напрямі змінювати його фізико-хімічні, тепло- і електрофізичні властивості, релаксаційну та хімічну стійкість, довговічність тощо. Після радіаційної обробки поліетилен набуває «ефекту пам'яті», уперше описаного Чарлсбі (1962). Цей ефект полягає у властивості полімеру «запам'ятовувати» певний стан, при якому він був опромінений. Надалі можна деформувати або розтягувати цей зразок до іншого стану, однак при нагріванні він знову відновлює початкову форму й розміри. Підвищена радіація та температура підсилюють і прискорюють здатність поліетилену відновлюватись при деформуванні, при цьому збільшується його міцність. Вироби з полімерних матеріалів, як правило, потребують застосування способів холодної стерилізації. Це пояснюється тим, що більшість полімерів медичного призначення чутливі до дії високих температур, які можуть викликати різні зміни їх механічних і фізико-хімічних властивостей. Найбільш перспективними способами стерилізації подібних матеріалів є використання ряду хімічних сполук, яким властива у газоподібному стані стерилізаційна дія, а також різні види іонізуючих випромінювань. Використання газів для стерилізації лікарських препаратів називається газовою стерилізацією, яка має певні переваги: — дозволяєстерилізувати медичні вироби в кінцевій упаковці, одержаній практично з будь-яких полімерних матеріалів;

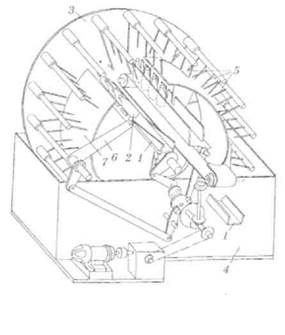

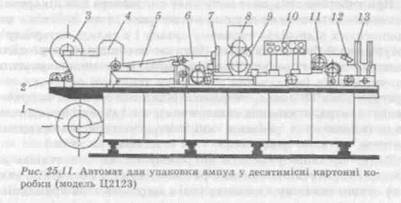

— спроможна знезаражувати розчини з термолабільними речовинами; — спроможна стерилізувати вироби в додатковій упаковці з полімерних плівок, що забезпечує гарантію тривалого збереження стерильності. Однак цей метод не позбавлений і вад. У зв'язку з тим, що всі використовувані гази є токсичними для людини, потрібно ретельно дотримуватись правил техніки безпеки. Крім того, повільне видалення стерилізаційних газів диктує необхідність тривалого провітрювання стерилізованих об'єктів (від декількох годин до 6—7 діб). Деякі дослідники запропонували для прискорення процесу десорбції газів багатократне вакуумування стерилізованих об'єктів. До числа застосовуваних газів належать етиленоксид, бромо-метил, пропіленоксид, глутаровий альдегід, озон, Р-пропіолактон та ін. Останніми роками як стерилізаційний газ часто використовують етиленоксид. Однією з причин широкого застосування етиленоксиду при стерилізації полімерних виробів є його винятково висока здатність до дифузії в полімерні матеріали, що дозволяє стерилізувати готові вироби в герметичній упаковці. За своїми технологічними і економічними показниками стерилізація етиленоксидом успішно конкурує з іонізуючим випромінюванням, причому на відміну від останнього етиленоксид практично не впливає на фізико-хімічні властивості контейнерів. На цьому принципі працюють газові стерилізатори, наприклад «ЕТО» (Італія), «Etoxenom» (Чехія) та ін. Проте етиленоксид вибухонебезпечний і внаслідок своєї винятково високої реакційної здатності може реагувати зі стабілізаторами в різноманітних полімерних композиціях, змінюючи їх властивості. Тому при проведенні газової стерилізації необхідно включати в полімерну матрицю такий стабілізатор, який би не тільки мав властивості антиокисника, але й охороняв полімер від хімічного впливу стерилізаційного агента. Для зниження вибухо-небезпечності в етиленоксид вводять вуглекислий газ у співвідношенні 9: 1. Поряд із газовою стерилізацією у фармацевтичному виробництві застосовуються й інші методи холодної стерилізації: радіаційна, стерилізація струмами ВЧ і НВЧ, ультразвукова та ін. Радіаційна стерилізація, незважаючи на значні технологічні переваги порівняно з іншими видами холодної стерилізації, має і ряд негативних сторін, головними з яких є процеси деструкції, окиснення, трансформації подвійних зв'язків та інші структурні перетворення в молекулах полімерів, що значною мірою впливають на функціональні характеристики пластмас, які в свою чергу визначають можливість використання їх для виготовлення конкретного виробу. Цей вид стерилізації полімерних упаковок для лікарських препаратів також вимагає для свого здійснення значних виробничих площ, енергетичних і матеріальних витрат на спеціальне устаткування, джерела ізотопів, підготовку кваліфікованого персоналу. При ВЧ- і НВЧ-стерилізації слід враховувати, що при неоднорідному об'єкті за рахунок неоднакової електропровідності його окремих частин досягається різна глибина впливу (прогріву), а тому не гарантується повна стерильність. При виборі полімерного матеріалу контейнера для лікарських препаратів виготовники повинні мати гарантії того, щоб він у всіх відношеннях відповідав типовому зразку і в складі матеріалу не відбувалося б будь-яких змін. Виникає необхідність періодично піддавати зразки продукції дослідженню, в яке включаються як фізичні методи (визначення показника текучості розплаву, температури розм'якшення, твердості, відносної густини, інфрачервоного спектра, показника заломлення), так і хімічні аналізи пластмас (визначення речовин, які екстрагуються розчинником, домішок, металів, використаних як стабілізатори та ін.). Водні витяжки упаковок випробовують на кислотність або лужність, присутність окисних речовин, вміст різних іонів, величину сухого залишку. Особлива увага звертається на проникність пластмас відносно парів розчинника і газів, оскільки важливо, щоб розчини не ставали більш концентрованими при зберіганні і не забруднювалися речовинами, що знаходяться в навколишньому середовищі. Крім того, проводять біологічні та токсикологічні дослідження. Останніми роками з'явилися публікації досліджень про незначну міграцію деяких компонентів (найчастіше пластифікаторів) полівінілхлориду в полііонні інфузійні розчини та воду для ін'єкцій після стерилізації. Ці дослідження можуть скоротити або розповсюдити застосування деяких полімерів, але суттєво не вплинуть на стрімкий розвиток використання полімерних матеріалів для пакування стерильних лікарських форм. Виготовлені ампули та флакони з лікарськими засобами для ін'єкцій маркують і запаковують у картонні коробки із подальшою укладкою в картонні пачки відповідно до НТД. Залежно від кількості і місткості споживчої тари коробки повинні мати перегородки, ґратки або гнізда. Шприц-ампули і тюбик-крапельниці з лікарськими засобами можуть бути запаковані в картонні коробки, полімерні пенали, контурну тару або у фольгу. Для упаковки ампул Маріупольським ЗТО випускаються автоматичні лінії Ц2123, Ц2327 та інші, що призначені для виготов- лення десятимісних картонних коробок із гофрованими вкладишами, укладання в них ампул, місткістю 1—2 мл, 5 мл, 10 мл, 20 мл, з одночасним друкуванням написів на ампулах, закриванням коробок і їх обандеролюванням. Це машини лінійного типу безперервної дії (рис. 25.11). Картонна стрічка подається на рулон 1 і проходить через клейову ванну 2, де на неї наносяться смужки клею для приклеювання гофрованого вкладиша. Потім перфоровані ножі механізму 4 наносять на стрічку рицовки майбутніх згинів, а ролики кліше механізму друку накатують паспортні дані у вигляді рельєфних відбитків.

Одночасно з бобіни вузла 3 у механізмі формування гофри 5 подається паперова стрічка для виготовлення гофрованого вкладиша. У цьому механізмі формується гофра, нижня частина якої стикується з гладкою змазаною клеєм картонною стрічкою корпусу коробки. Далі обидві стрічки просуваються разом, і корпус коробки склеюється з гофрованою стрічкою. У зону склейки через калорифер подається тепле повітря. Склеєна комбінована стрічка проходить через механізм різання 6 і розрізається на заготовки для коробки. За допомогою упорів коробки просуваються по напрямним до механізму укладання паличок 7. Потім коробки проходять під барабаном механізму 8, який укладає в гнізда ампули з нанесеними на них паспортними даними. Паспортні дані на ампули наносяться механізмом 9 на шляху руху ампул від завантажувального бункера до коробки. Заповнені коробки проходять через дві пари згинальних роликів 11, що закривають коробки по лініях згинів. Закриті коробки потрапляють у зону транс-портера-прискорювача під вакуумний барабан механізму для подачі бандеролей 12. Цей механізм вихоплює бандеролі з бункера і накладає їх на коробки. На шляху руху з бункера до коробки на бандероль наносяться смужки клею. Коробка з бандероллю просувається до механізму обандеролювання 13, де кінці бандеролі перегинаються під прямим кутом і обклеюються торці коробки. Коробки виймають із бункера в міру накопичення. Керування автоматом здійснюється від пульта 10. Продуктивність цих автоматів 700—1200 упаковок за годину. Крім цього, заводом випускається автомат 510P-K для упаковки ампул у полімерну плівку і фольгу. Цей автомат виробляє однобічну комірково-контурну упаковку для ампул, місткістю 1 і 2 мл. Орієнтовна температура формувального барабана 70 °С, а барабана термосклейки — 180 °С. Продуктивність його 3000 упаковок за годину (5 ампул в упаковці). Для цього як матеріал для упаковки використовується плівка ПВХ із температурою пластифікації не вище 20 °С (ГОСТ 25250—82), товщиною 0,3 мм, шириною 180 мм, робочим діаметром 250— 500 мм, посадочним діаметром 70 мм і фольга алюмінієва друкарська, ламінована (ТУ 48-21-270—73), товщиною 0,03 мм, шириною 175 мм, діаметром 250 мм, посадочним діаметром 70 або 30 мм. Існує автомат для упаковки ампул місткістю 1 мл у полімерну плівку (модель 570). Він призначений для маркування й пакування ампул місткістю 1 мл у комірково-контурну тару з полімерної плівки та покривного матеріалу.

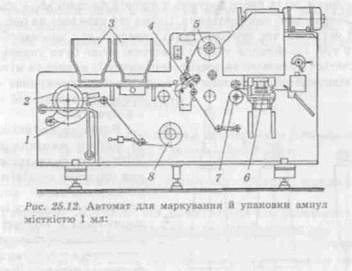

Автомат змішаного типу виконує безперервне формування комірок у плівці, завантаження її ампулами, термосклеювання, маркування і вирубку готових упаковок (рис. 25.12.). / — нагрівник; 2 — формовочний барабан; 3 — бункери; 4 — пристрої для нанесення серії; 5 — бобіноутримувач фольги; 6 — вирубний прес; 7 — падаючий ролик; 8 — бобіноутримувач плівки Автомат працює таким чином: плівка ПВХ надходить на формовочний барабан, де розм'якшується нагрівником і формується за допомогою вакууму. Відформована плівка проходить під пристроями для маркування ампул, де одночасно здійснюється заван-

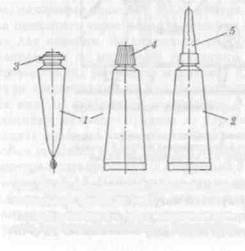

таження ампул в комірки плівки і запечатування покривним матеріалом за допомогою валків термосклеювання. На склеєне полотно гарячим тисненням наноситься серія та термін придатності препарату і полотно подається в штамп, що вирубує зі стрічки готові упаковки, які укладаються в два магазини, а відходи надходять у спеціальну тару. 25.2.3. М'ЯКІ ЛІКАРСЬКІ ФОРМИ Мазі, пасти, лініменти, креми, гелі. їх упаковують в алюмінієві або пластмасові туби, банки зі скломаси з ґвинтовою шийкою або зі склодроту з трикутним вінцем. Туби алюмінієві для медичних мазей виготовляються двох типів: звичайні і з видовженим носиком. Обидва типи туб випускаються різних місткостей від 16 до 136 см3, а для туб із носиком передбачені менші: 4,8—13,5 см3. Внутрішня поверхня туб покрита захисним лаком, а зовнішня — декоративною водостійкою емаллю, на яку наносять етикетку. Номер серії наносять тисненням на хвостовик туби при її запечатуванні. Для закупорки туб передбачений випуск двох типів бушонів: багатогранних і конусних видовжених рифлених для звичайних туб та бушон видовжений для закупорювання туб із носиком. Якщо до складу мазі входять антибіотики, отруйні або легко окиснюва-ні речовини, то їх часто дозують у дрібній фасовці або в упаковку для одноразового використання. Схема туб наведена на рис. 25.13. За останній час створені різні пристрої для дозованої видачі вмісту туб. Прикладом такого пристрою може бути упаковка, що складається з основної та дозувальної камер із клапаном між ними. При відкриванні випускного отвору клапан перекриває подачу продукту з основної камери в дозувальну. Розфасовує м'які лікарські форми машина моделі УФМ-2, що складається з таких основних вузлів: клапанно-поршневого дозатора і бункера. Усі вузли і привід змонтовані в корпусі. Продуктивність регулюють зміною передатного числа кли-нопасової передачі. Величину Рис. 25.13. Застосовувані види туб і заку- ДОЗИ регулюють, ЗМІНЮЮЧИ порювальні засоби до них: вІДСтань ХОДУ поршня. Пор- 1 - туба звичайна; 2 - туба з пидовженим носи- ШЄНЬ ДОЗЭТОра НабуваЄ 3BO- ний; 5 - бушон видовжений рОТНО-ПОСТупалЬНОГО руху ВІД приводу через ексцентрик. Відчиняють кран дозатора i заповню ють ємкість (тубу або банки тощо). Супозиторії. Здебільшого супозиторії пакують у комірково-контурну упаковку за допомогою автомата моделі 573. Це автомат змішаного типу і виконує безперервне формування плівки, завантаження її капсулами або свічками, запечатування, маркування і вирубку готових упаковок. 3 бобіни, установленої в бобіноутримувачі, плівка ПВХ надходить на барабан формування, де розігрівається до пластичного стану і формується. Відформована плівка переходить на стіл, де заповнюється капсулами, що надходять із живильника по трубках у барабан, який перевантажує їх в комірки плівки. Оператор контролює заповнення комірки капсулами. Потім плівка прибуває на валки термосклеювання, де склеюється з фольгою; склеєне полотно циклічно подається в прес для нанесення серії та терміну придатності лікарського засобу і далі в прес для вирубки готових упаковок, що надходять у приймальну тару. Сьогодні на фармацевтичних підприємствах працює ряд автоматів для упаковки свічок у полімерну плівку і фольгу. Пластирі. їх пакують у контурну упаковку, картонні пачки, пластмасові банки. Аерозолі пакуються в скляні та алюмінієві аерозольні балони із захисним полімерним покриттям на основі полівінілхлориду. Для аерозольних балонів існує різна номенклатура клапанів, у тому числі і для дозованої видачі лікарського засобу, про що сказано в главі 23. 25.3. МАРКУВАННЯ Упаковки з лікарським засобом (або речовиною) повинні мати чітке маркування з такою інформацією: 1. Країна-виробник. 2. Підприємство-виробник, його товарний знак, юридична адреса. 3. Розробник JI3 (якщо він не збігається з виробником). 4. Назва препарату латинською та українською або російською (для України) мовами. Латинська назва має наводитись дрібнішим шрифтом, ніж назва українською або російською мовами. 5. Склад препарату (указується концентрація діючих компонентів), активність, кількість лікарського препарату. 6. Призначення препарату (для ін'єкцій, зовнішнє тощо). 7. Номер реєстраційного посвідчення, що прийнято позначати літерою «Р», за якою йдуть цифри, що вказують рік реєстрації

його наказом Міністерства охорони здоров'я України, далі чотири крапки — номер цього наказу і пункту, до якого належить цей лікарський засіб. 8. Написи, що застерігають, («Стерильно», «Застосовувати за призначенням лікаря» тощо). 9. Умови зберігання.

10. Термін придатності. У даних про терміни придатності римськими цифрами позначається місяць, арабськими — рік. 11. Штрих-код. 12. Номер серії, що складається з цифр, де чотири останні означають місяць і рік випуску цієї продукції, а попередні — виробничий номер. 13. Ціна. Для ін'єкційних ЛЗ, де неможливо всю інформацію розмістити на ампулах, вона має бути мінімальною в обсязі пунктів 4, 5, 12. На вторинній упаковці, крім маркування, розміщають і інструкцію із застосування. Для застереження фальсифікації маркування фірми-виробни-ки почали вводити в НТД контроль якості матеріалу (зазвичай полімерного) упаковки. При цьому, як правило, використовуються термічні методи визначення (температура розм'якшення тощо) або методом гарячого тиснення наносять на полімерну упаковку торговий знак виробника, найменування препарату тощо. Дата добавления: 2016-03-26 | Просмотры: 781 | Нарушение авторских прав |